作者:冀哲

1993—,男,河北人,硕士,德中(天津)技术发展股份有限公司工程师,主要研究方向为激光技术应用于电子封装。

引言

陶瓷基板热膨胀系数低,散热性能好,介电常数稳定,适合大功率、高频、微波等技术领域的元器件的固定、支承,以及电气互联,应用越来越多。

目前,基于陶瓷基板材料的电路板的制造,较常见的方法有3种:先用烧结的方法,在基板表面、全板面覆上导电铜箔,再化学蚀刻去除不需要的金属铜层,获得导电图形;先用蒸镀、溅射的方法,在基板表面的全板面上做出薄薄的起始导电层,再用图形电镀铜或整板电镀铜过程加厚导电层至需要的厚度,然后,化学蚀刻获得导电图形;将导电图案制成漏印版的开口,作为掩膜版,用刮板刮压、挤压,再把版与工件分离,将版面上的膏状导电材料转移到基板表面,经固化或烧结获得导电图案[1-2]。

3种方法中,前两种方法是对材料的加法和减法混合成型过程。制造图形的过程中,需要使用光敏材料,经曝光、显影,作为后续加工的掩膜,还需要使用化学药液蚀刻,才能得到最终的导电结构,流程长,对工艺装备、环境配置的要求高。后一种漏印方法虽然是材料的加法成型过程,但需要先制漏印版,增加了流程的难度,并且这种方法制出的导电结构和基板的结合力不能满足苛刻应用环境要求。更进一步,不适合单件,小批量、多品种制作,只有产量达到一定数量时,这些方法才会有较好的经济性。

用软件控制高能量激光束,适合对材料进行高精密度的加工。本文介绍的方法,充分利用软件控制激光的优势,透过材料,完成切割、钻孔,巧妙地利用激光选择性地对材料进行定深处理,移除材料,方便地制造出物料转移掩膜,并同时制造出适合材料接合的表面。这样,就不再需要专用的漏印版,更容易实施,更容易制造出高质量的陶瓷基电路板。

- 实验设备

本文涉及到的设备主要包括激光加工设备、吸附平台、马弗炉、层压机、回流炉等,如图1~5所示。

图1:激光加工设备

图2:吸附平台

图3:马弗炉

图4:层压机

图5:回流炉

- 实验材料

本次实验过程中涉及到的材料包括导电银浆、陶瓷基板、漏印刮板、PI(Polyimide,聚酰亚胺)薄膜等,如图6~图9所示。

图6:导电银浆

图7:氧化铝陶瓷板

.jpg)

图8:金属刮板

图9:PI薄膜

- 实验流程

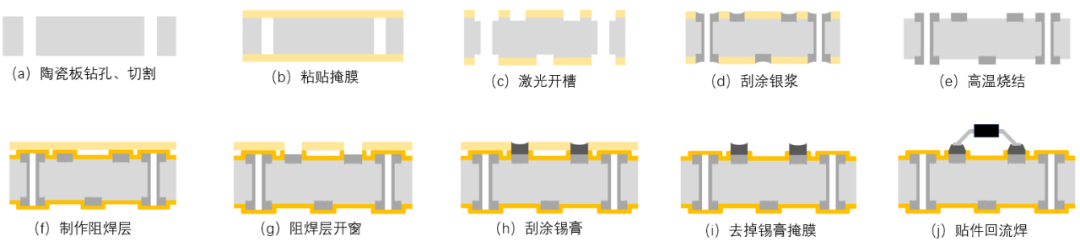

(1)激光钻孔、切割外形

使用激光设备将陶瓷板内所有金属化孔钻出,并切割外形。

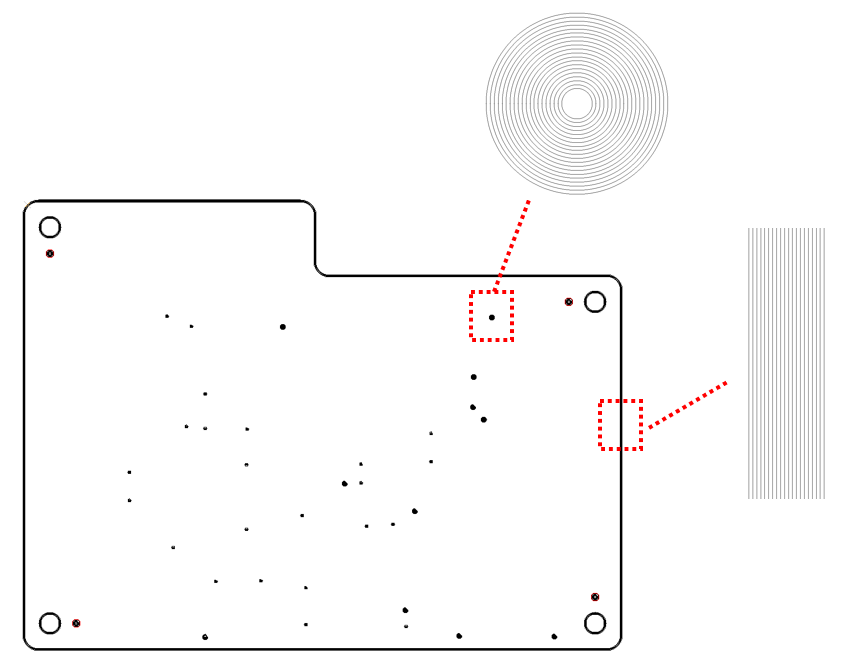

使用本公司自研的CircuitCAM数据处理软件生成钻孔加工的运动路径,数据如图10所示。实验选用本公司生产的DirectLaser SF5 激光精密切割设备,切割后陶瓷板如图11所示。陶瓷基板为96%氧化铝陶瓷,厚度为0.635mm。

图10:激光钻孔路径图

图11:激光钻孔完成

(2)黏贴掩蔽薄膜

在陶瓷板的两面黏贴带胶粘层的高聚物有机膜,用以做导电浆料掩蔽膜,掩蔽膜厚度可以根据浆料或导电层的厚度要求而改变。

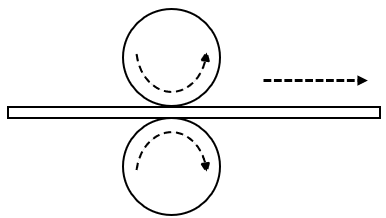

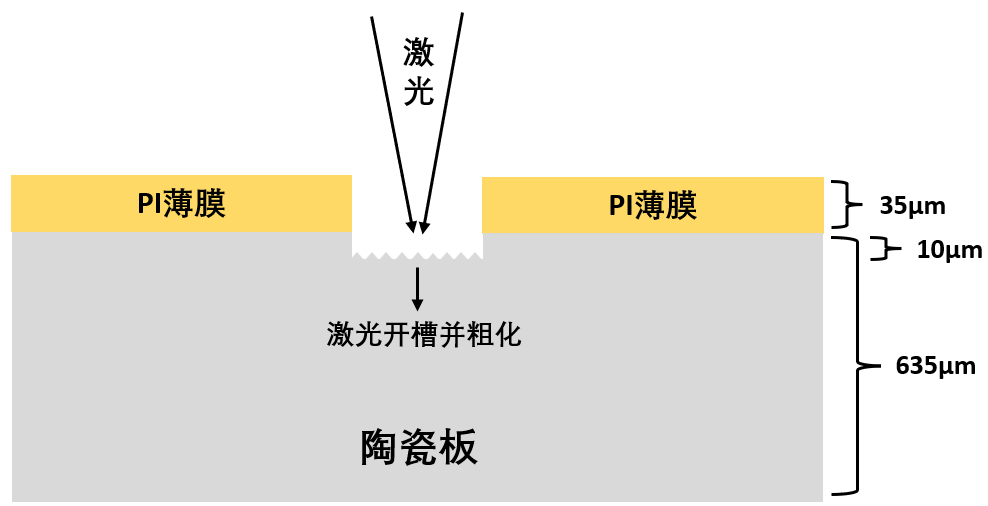

本次实验选择厚度35μm(25μm聚酰亚胺+10μm迈图硅胶)的PI膜,使用本公司生产的贴膜机LM300进行压合,压合参数为:温度60℃、压力10kg、速度20cm/min。热压原理图如图12所示,压合后效果如图13所示。

图12:压合原理图

图13:掩蔽膜黏贴完成

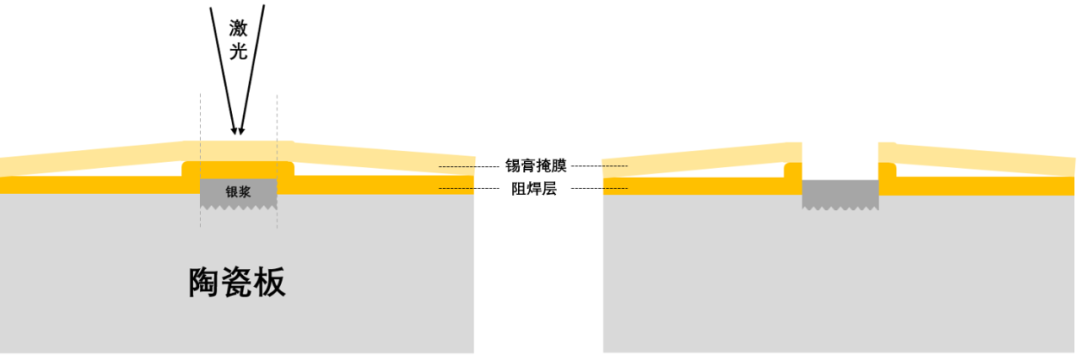

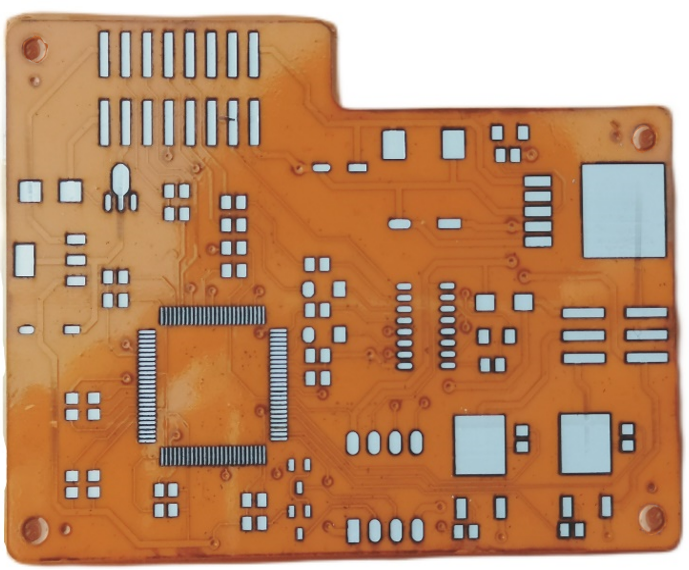

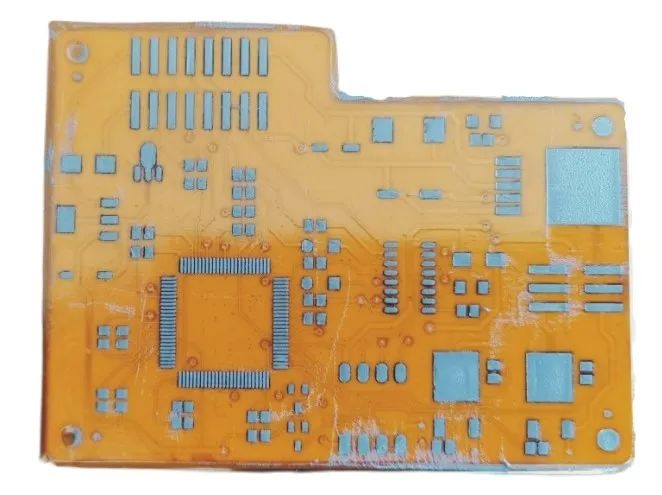

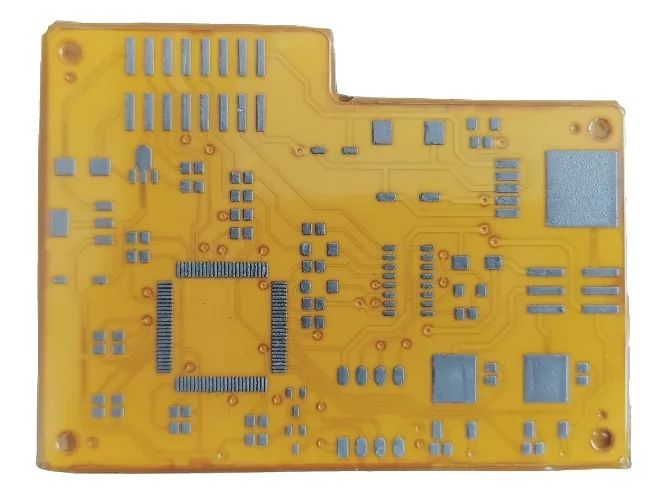

(3)激光制造掩膜图案

使用激光设备选择性去除导电图案处的掩膜材料,制出掩膜图案,并对图案处的基板表面进行粗化处理。

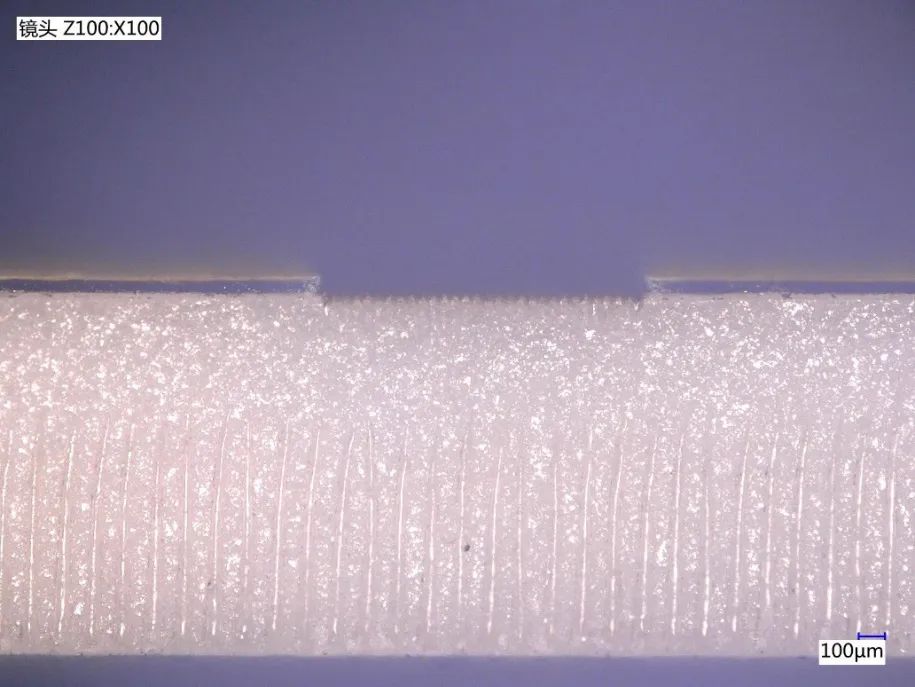

激光束沿着CAM数据文件生成的加工路径,与工件相对运动的同时,向黏贴有PI薄膜的陶瓷板表面投照激光脉冲。脉冲激光束接触聚酰亚胺、其下部的胶粘剂,以及陶瓷基板材料后,高能量密度的紫外激光脉冲立即与材料相互作用,主要是发生光化学作用,也伴随着光热作用,化学分解、热破坏掉材料,生成链状、环状、其它形状等的高、中、低分子,以极小的颗粒状、糊状、团状等的形态气化,从板面被移除。气化后的材料,连同大量的环境空气,被真空系统吸入排尘通道,经高效微粒过滤芯过滤,收集其中的颗粒、糊体、团状体,空气被排出。加工后效果如图14所示。采用小功率多遍数的方式,一方面为了保证线路几何精度,另一方面增加加工遍数,在去除基板材料表面的PI和胶粘剂后,激光与基板材料表面直接作用,粗化了陶瓷板表面,陶瓷板开槽深度10μm左右,起到了增加导电材料与基板材料的结合力作用。效果如图15~17所示。

图14:激光开槽

图15:激光开槽示意图(截面)

图16:激光开槽实际效果图(截面)

图17:激光粗化与未粗化俯视对比

(4)刮印导电浆料

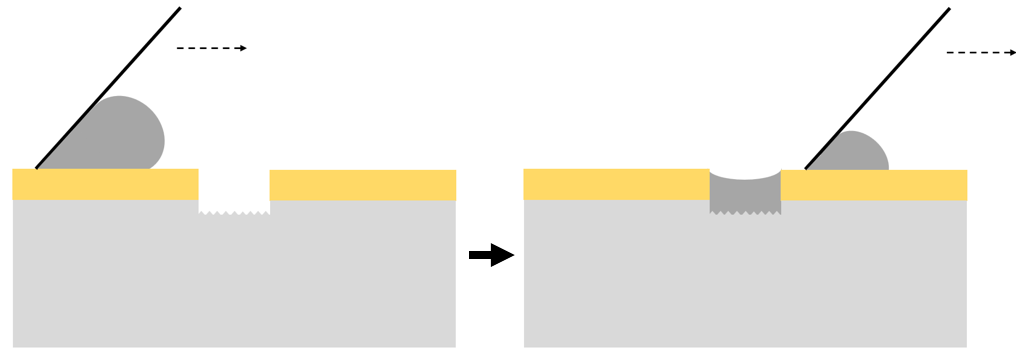

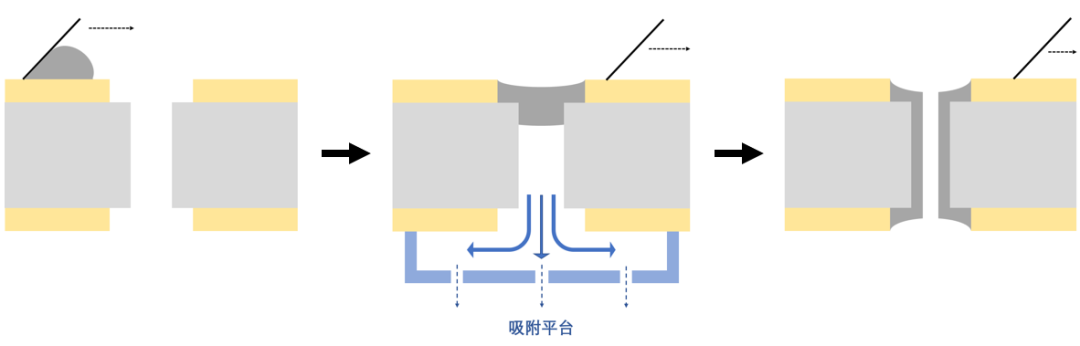

在吸附平台上使用刮刀沿不同方向多角度刮涂导电浆料,使浆料进入并充实步骤(3)的激光沟槽内。

每个人都开玩笑说,现在是21世纪,还未出现科幻电影中承诺的飞行汽车,但我们刮印时需要均速且给予5~10kgf的压力,既要保证银浆与陶瓷基板的充分接触,规避银浆空洞,同时还要尽量减少非沟槽区域的浆料残留,降低成本。由于本测试产品含金属化孔,需要把在制品固定到吸附平台上进行,并把产品外围用胶带封闭,保证工作过程真空度小于0.5个大气压,且需双面刮印。本流程导电浆料采用惠州市腾辉科技有限公司生产的S70型号高温银浆。刮印示意图如图18所示,孔金属化过程如图19所示。最后将掩膜表面的残留银浆清除干净,使导电图形各部分厚度一致。实际效果如图20所示。

图18:刮印银浆示意图

图19:孔内金属化示意图

图20:刮涂银浆后效果

(5)高温烧结导电浆料

在马弗炉中高温烧结浆料,使其固化并具有导电性。

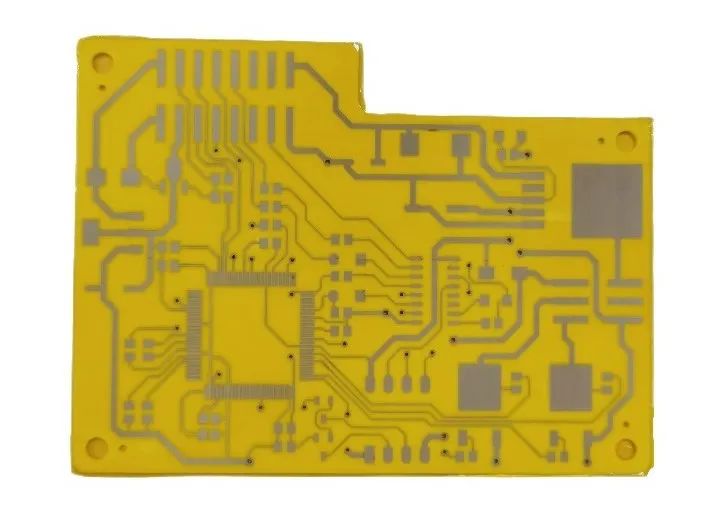

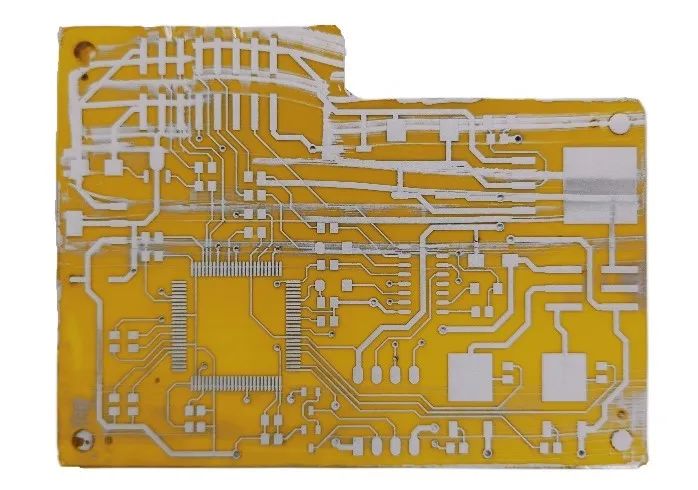

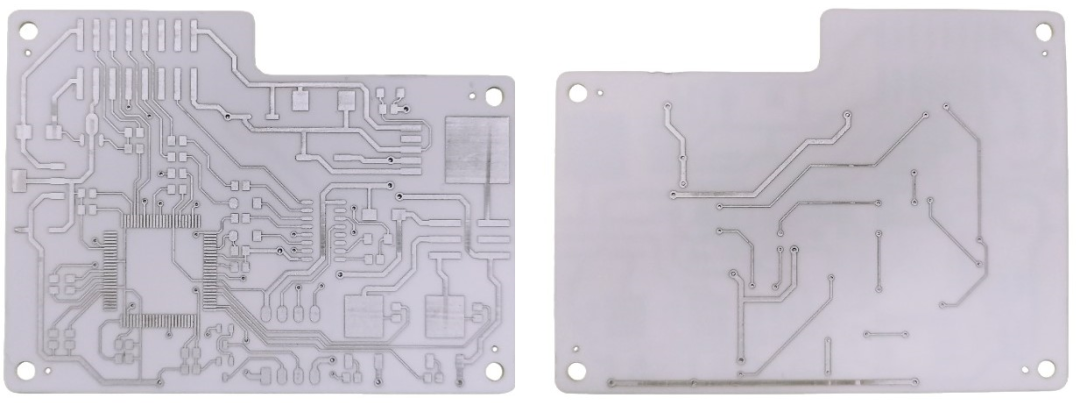

首先150℃固化15min,然后取出陶瓷板揭掉PI膜,再重新放入炉中850℃烧结30min。采用天津市中环实验电炉有限公司生产的SX-G04123型号马弗炉,升温速度5℃/min。烧结后效果如图21所示。

图21:银浆高温烧结完成效果图——(左)电路板正面(右)电路板背面

(6)制作阻焊层

阻焊层一方面提供导电结构和板面的物理保护,另一方面在元器件焊接时,隔离相邻的焊点,保证熔融的焊料仅在各自的焊接区流动,防止外溢造成短路。

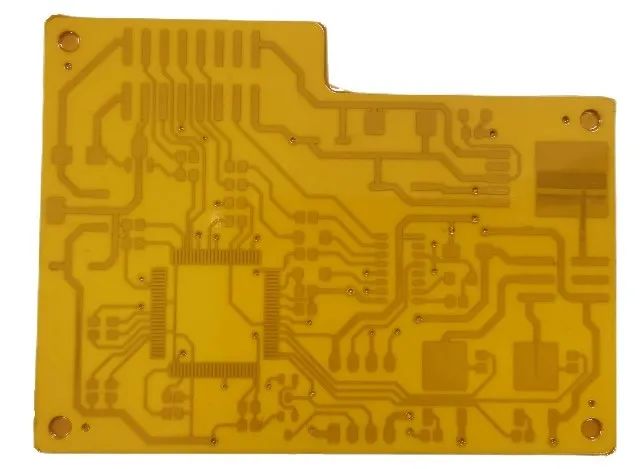

传统的PCB制造方法,要么采用光敏阻焊油墨,经曝光、显影、固化等过程制造阻焊图案;要么采用丝网漏印方法,制版、印刷、固化制造阻焊图案,两种方法都需要专用的材料、设备,而且流程繁琐冗长。聚酰亚胺(PI)材料具有耐高温、绝缘性,以及其它各种性能优秀的特点,并且容易获得和保管,本方法选择PI薄膜作为阻焊材料,用激光去除不需要的材料,制出焊接区开口,得到阻焊结构。本方法中,使用本公司开发制造的层压机MP300D,将聚酰亚胺与基板材料热压接合在一起。压合条件为步骤一:30min、130℃、40N/cm2;步骤二:30min、160℃、60N/cm2。压合后效果如图22所示。

图22:层压完成陶瓷板效果

(7)阻焊膜+锡膏掩膜同时开窗

传统方法制造电路板,在裸电路板生产阶段,制出阻焊图案结构后,要对焊接区进行可焊性处理;在电路板装联阶段,要制造焊膏漏印模版,实施门槛高、流程长,不适合打样和小批量多品种生产。本方法中,利用激光加工的优势,既能去除材料,制造开口图案,又能对材料进行表面处理,改变材料表面状态,将制造阻焊图案的开口加工进行时空转移。即:时间上,直到涂覆焊膏时才进行,保证激光处理后,氧化反应发生之前,在新鲜的表面上立即涂覆焊膏;空间上,从裸板制造场所移到电路板装联场所,以便在可焊性良好的状态下完成焊接,保证焊接质量。更进一步,在电路板表面再贴一层高聚物薄膜,与作为阻焊材料的聚酰亚胺一同开口,这样,掩膜开口与焊接区位置一致,不需要增加另外的开口流程,就可以制出涂覆焊膏的掩膜,不再需要另行制造焊膏漏印模版,原理图和实际效果图如图23-24所示。激光开窗后,使用硅胶滚轮滚压一遍,使焊盘附近钢网层与阻焊层紧密贴合,防止刮涂锡膏时有锡膏渗入。

图23:焊盘开窗示意图

图24:焊盘开窗后实际效果

(8)刮印锡膏

本次实验创新性地使用烧结后的银浆直接进行焊接,省去传统的镀镍金过程,节省时间和成本的同时也有利于环保。使用深圳市同方电子新材料有限公司生产的TF20型号Sn63Pb37有铅锡膏,用刮板将锡膏匀速刮入焊盘位置,如图25所示。

图25:刮印锡膏

(9)去除锡膏掩膜

将表面锡膏掩膜揭除,如图26所示。

图26:揭除代替钢网层的锡膏掩膜

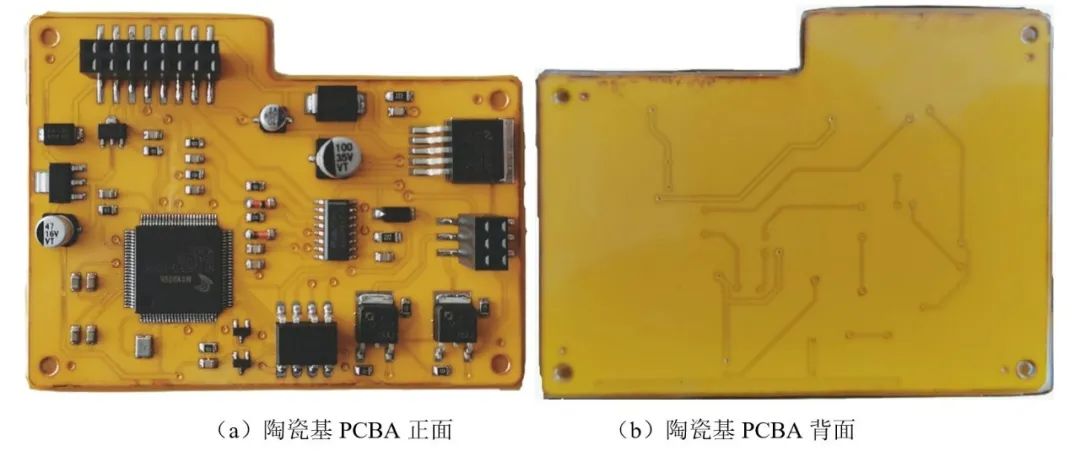

(10)贴件回流焊

将电路所需的所有元件放置到各自对应的焊盘上,然后回流焊接。回流炉使用泰安普惠电气科技有限公司生产的T937型号,回流曲线设定最高温224℃,总时长7min。按曲线运行完毕后取出样品,陶瓷PCBA(Printed Circuit Board Assembly,上件后的电路板)即制备完成,最终效果如图27所示。

图27:陶瓷基PCBA正反面(左)正面(右)反面

整体制作流程如图28所示。

图28:陶瓷基电路板工艺流程示意图

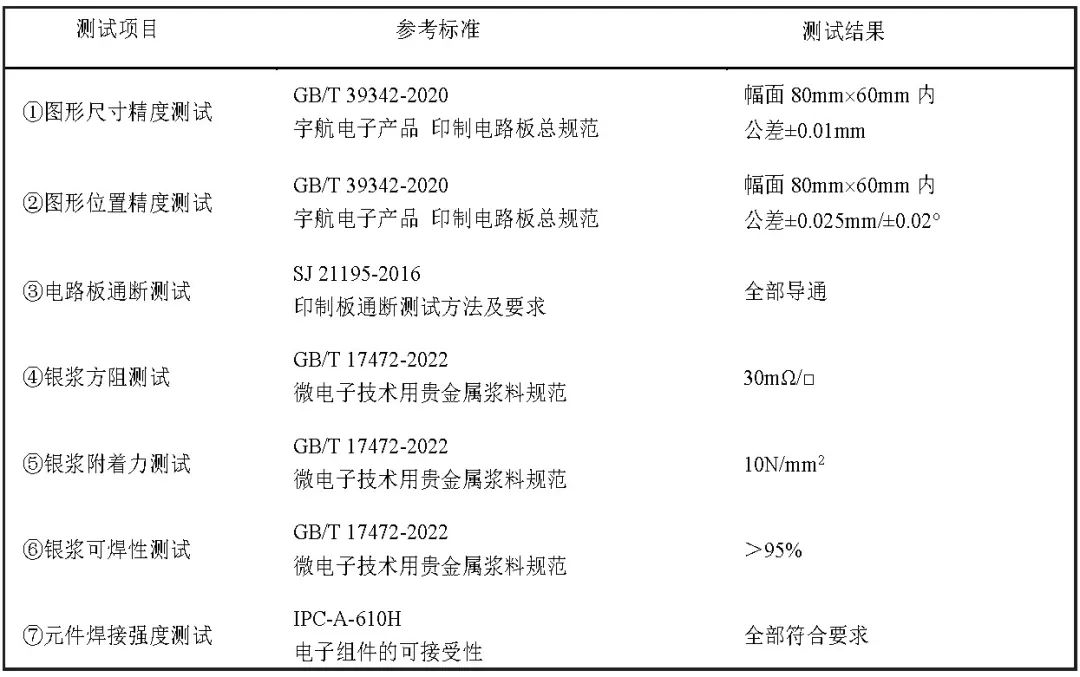

- 样品测试

本方法所制备出的产品,在陶瓷基板方面与传统氧化铝陶瓷板无异,因此对基板本身的性质不做测试。测试结果见表1。

备注:

(1)尺寸精度测试选取图形任意10 处位置,使用基恩士VHX-5000 显微镜测量后求取平均值。

(2)位置精度测试选取图形任意10 处位置,使用美国OGP SmartScope CNC500 影像测量仪测量后求取平均值。

(3)银浆附着力测试结果10N/mm2 为其真实附着力下限,由于测试过程中即使拉力将样品损坏无法继续测试,也未出现膜层脱落,因此实际附着力应高于10N/mm2。

- 创新性

用软件控制激光,不用光敏材料,降低设备、材料、环境配置需求,生产成本低,柔性大。本方法只需要激光设备、吸附平台等即可完成PCB的制作。

用加材方法制造结构,流程精简,方便按需制造。本方法可一次性制造出板面和孔内的导电结构。使用高聚物薄膜替代丝印凹版和钢网,省去网版的制作等步骤。

激光直接加工图案,产品精度高。由于激光加工光斑小,切缝小,配合激光设备控制系统精确定位,能够得到精准的图形尺寸和位置关系。

接合面经激光处理,导电材料与基材结合力好。激光粗化后的陶瓷表面有效提高了浆料与基板之间的附着力。

不需要镍金等其他表面防氧化处理即可在储存和使用过程中始终具有良好的可焊性。

适用性广,可选择性多。此方法也适用于多种基板,包括高聚物复合材料基板、玻璃基板,以及涂覆绝缘层的金属基板,具有一定的普适性,未来应用前景较广。

【参考内容】

[1]程浩, 陈明祥, 罗小兵, 彭洋, 刘松坡. 电子封装陶瓷基板[J]. 现代技术陶瓷, 2019, 40(4): 265-292.

[2]陆琪, 刘英坤, 乔志壮, 刘林杰, 高岭. 陶瓷基板研究现状及新进展[J]. 半导体技术, 2021, 46(4): 257-268.

欢迎扫码关注我们的微信公众号

“PCB007中文线上杂志”

点击这里即可获取完整杂志内容。