散热片故障很难检测,尤其是在故障率低的情况下。但即使故障量很低,这类故障成本也会很快导致高达数千美元的损失。散热片故障的主要原因之一是散热焊盘的焊接不一致。考虑到可靠性问题的成本,找到改进途径至关重要。

无法控制、无法预测的焊料

制造商推荐的标准散热片方法是在芯片下方的电路板两侧放置大的铜焊盘,然后将这些焊盘与通孔连接以传导热量,并使用焊膏完全覆盖焊盘以获得最佳热接触。但是,这种方法可能会导致其他问题。

焊料一旦熔化,可靠性就不可预测,每个电路板都面临散热片连接不良的风险。此问题行业普遍发生,以至于被接受,将其不良导致的报废作为不可避免的制造成本。导致可靠性问题的原因为焊料在毛细作用下流过通孔和大焊盘下的焊料移动,故此有办法解决这一挑战。

焊料通过通孔

如果焊盘上覆盖着小孔,熔融焊料会通过小孔流到电路板背面。这将导致连接焊盘的焊料变少,焊料分布不均匀。毛细作用会因板而异,导致一致性和可靠性出现问题。

常见通孔不是精密元器件,其上的镀铜量各不相同。有些可能比预期的宽,而有些则可能部分或完全封闭。相同PCB设计经过相同制造过程,但其产品可能具有明显不同的散热响应。

大焊盘下的焊料移动

需考虑回流焊过程中焊料移动的不可预测性。如果电路板翘曲或芯片下没有足够的焊料,毛细管作用会将焊料拉到芯片的一侧。尝试通过施加更多焊料来纠正这一问题,芯片可能会漂浮离开信号引脚。多余的焊料可能溢出焊盘,使焊料球与电路板其他区域短路或桥接。

穿过通孔焊料量的变化只会加剧问题,并阻碍通过调整使用的焊膏量来纠正问题。

.jpg)

找到解决方案

适当的解决方案需要解决两个不同的问题,但这两个问题都与焊料有关。首先,必须防止焊料通过通孔芯吸并最终到达PCB的错误层。其次,必须防止焊料移动超出其涂布区域。

可以用两种不同的方法来解决这个问题:

1.在焊盘上涂上阻焊油墨,并留出圆形“岛”开口,以便涂布焊膏。如果焊料在大面积内不起作用,则将该区域分成一组较小的区域。由于阻焊油墨将焊膏限制在其涂布区域内,可减少芯片连接电路板的焊料量,提高一致性。圆形焊膏开口比有锐角的开口可以更可靠地释放焊料,防止焊料球松动。

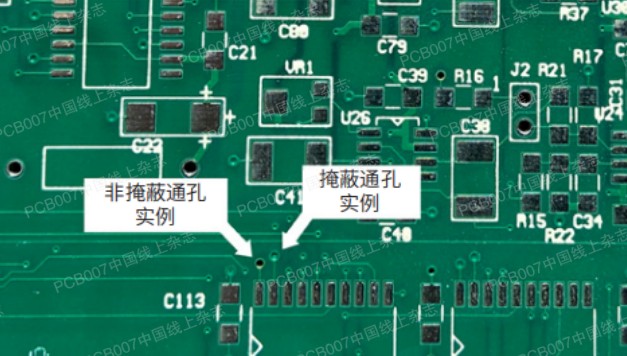

2.用小的(小于12mil)通孔围绕“岛”,用阻焊油墨掩蔽或覆盖这些通孔。从正在焊接的紧邻区域移除通孔并将其掩蔽,可以防止任何杂散的焊料向下芯吸到电路板的另一侧,同时仍可为下方的焊盘提供良好的热传递。将这些通孔尽可能靠近“岛”。由于制造公差,阻焊油墨掩蔽将可阻挡焊料毛细作用至暴露的通孔上。

在实施此解决方案时,需记住几项关键规则:

- 确保芯片下的焊盘是实心铜平面,以分散热量。

- 为了最大程度地覆盖散热片,对焊料岛采用六边形填充图形。

- 阻焊油墨掩蔽应与抗蚀剂膜开口尺寸相同,确保足够的焊料以连接到芯片。

- 散热辐条会降低导热性,所以不要在任何通孔层上使用。

- 通孔应为阻焊油墨掩蔽,不得被堵塞或填充。阻焊油墨堵塞通孔中的环氧树脂可能不会完全固化,当遇到足够的热量,就会膨胀和喷发。

实施设计

实现该解决方案的最有效方法是将其作为封装定义的一部分,使其统一应用于所有类似的部件。但是,许多CAD封装不支持将通孔和铜平面直接添加到封装设计中。一种解决方法是创建方形SMD焊盘作为顶部和底部铜散热片,以及将小的电镀通孔焊盘作为通孔。然后,可以在元器件定义中将这些引脚设置为不连接引脚。可能还需要为这些引脚创建定制焊膏和阻焊油墨。

如果遇到可能由散热焊盘焊料引起的故障,可在下一个项目中尝试此解决方案。其好处不言而喻:更少的失效、更一致的产品和更开心的客户。

更多内容可点击这里查看,文章发表于《PCB007中国线上杂志》23年4月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。