新年伊始,随着设备资金预算的发布,生产工程师和运营经理开始评估如何更好地利用新资源来改进工艺。Shea Engineering公司的ChrysShea等行业专家发布了多篇讨论焊膏检测(SPI)设备重要性的论文,其中阐释了为什么要首先考虑增加焊膏检测设备——SPI会立刻减少组装缺陷。

我们先来讨论自动光学检测(AOI)。AOI技术已有几十年的历史,但直到真正的3D测量技术被行业引入并应用后,才成为减少缺陷和提高回流焊前及回流焊后良率的重要技术。然而许多制造商使用的是过时的2D或准3D系统,会增加误报和缺陷逃逸。

在光学检测的早期,SPI和AOI系统都是基于2D检测技术。这些2D系统观察不同灰度级的焊点和元件完成检测。大多数决策都是通过与参考图像或“测试用标准版”的比较判定合格或不合格。行业仍在使用许多2D AOI系统,很难实现低逃逸率和低误报率。因为比较参考图像仍然是2D系统应用的主要技术,这种过时的2D系统容易引发误报和逃逸。为了改善这种情况,一些设备制造商增加了额外的摄像头和投影仪,构建“准3D”或“2.5D”检测技术,但它们仍然是基于不充分的对比或颜色评估概念。

当前,随着3D AOI的引入,行业开始向真正的3D测量过渡。这种技术的好处是显而易见的:可靠的阈值和检测公差,以最少的调试工作量、最大限度地降低逃逸和误报率。如果因为旧的2D AOI设备而面临生产质量的问题,那么是时候升级设备——选择3D AOI了。

基于测量的检测

每个制造商以及设备供应商都希望优化工艺。然而过去几十年,2D成像作为事实上的标准,由于其局限性,一直难以实现工艺优化。2D AOI系统不仅难以识别弯曲和反射焊点上的缺陷,而且无法生成可靠的数据。此外2D检测工艺依赖于对比,而不是定量测量。因此用户必须面对PCB报废或修复缺陷等问题,增加了成本并减少了工艺改进的机会。

利用3D成像进行检测可以解决一些问题。通过测量元件和焊点,然后向检测算法提供关键高度信息,用户可以定位焊盘悬垂和焊接不充分等缺陷。然而由于大多数3D AOI系统使用“点检测”查找元件主体,因此测量数据的有效性仍然存在问题;此外该技术容易受到外部因素的影响,例如PCB翘曲和元件位置接近。找到元件主体是检测过程中关键的第一步,如果不准确,可能会对整个检测顺序产生影响。

Koh Young利用3D技术提取所有元件的主体解决了这一问题(图1)。真正的3D检测由并行计算引擎处理。虽然2D检测技术与实时PCB翘曲补偿相结合可以提供准确的检测数据,但3D技术更加先进。使用获得专利的shadow-free 3D技术,根据IPC-A-610标准测量元件和焊点,可以获得更好的结果。例如,在KSMART分析和优化解决方案中,可以发现该系统有生成大量可靠测量数据的能力。

.jpg)

图 1:使用3D检测技术定位元件主体

具有突破性的透明度

在竞争异常激烈的市场中,制造商对工艺解决方案提出了前所未有的挑战性要求。制造商希望随时随地访问所有数据来监控和调整工艺以实现零缺陷。此外还必须应对更短的生命周期要求,因此检测解决方案应该能够收集和分析大量数据,以产生可追溯的结果。

我们的解决方案是利用集线器从所有设备收集所有检查和测量数据,然后通过基于网络的应用程序在网络中的任何位置提供数据。大数据是工业4.0的基础,因此先进的检测系统必须从简单的判断 “合格/不合格 ”工具发展为高度直观的动态决策系统,这就强调了对可靠、可追溯数据的需求。

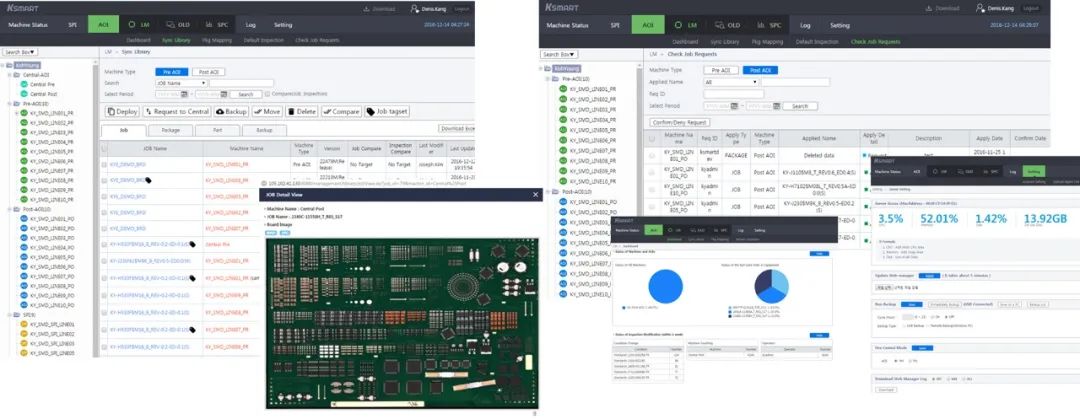

可追溯数据通过显示生产线的各种状况(包括机器配置和软件版本)来确保最高级别的透明度,同时提供更改作业文件、包装、零件等所需的文档。用户可以快速验证所有生产线是否处于理想状况。如果出现差异,用户可以立即上传优化的程序和检查条件,而无需通过库管理器模块进行微调(图 2)。该软件模块为元件库、程序、检测条件等提供完整的中央管理解决方案。库管理器将所有设备整合到一个集中的库中。所有的变化都是可追溯的,并且可以通过用户级别识别来管理。这种受控的数据管理允许对原始数据进行持续分析,并帮助指导专家做出正确的决策。

图 2:网络界面上的KSMART库管理器模块

消除瓶颈

当然,仅仅保持高质量、可重复的测量数据还不足以实现智能工厂。相反,分析数据需要将相关指标(如良率、NG分析、PPM分析、Gage R&R、偏移分析等)可视化,使用户能够比较PCB性能并识别工艺偏差。使用实时统计工艺控制模块,用户可以通过检查显示屏上的误报和NG部件来确定缺陷来源,并评估和优化默认设置。

例如,如果厚度是部件出错的成因,那么用户可以单击该部件查看分析结果并找到根本原因。零件测量厚度的X条形图将显示出不同时期的平均值、最小值和最大值,加上公差水平(图3)。如果数值经常偏离平均值,公差太严,那么用户可以调整公差级别以最大程度地减少误报。相反如果工艺较稳定,则操作员可以收紧公差以防止发生缺陷逃逸。可测量的数据有助于改进工艺。

.jpg)

图3:R1005部件厚度的X条形图

此外,操作员能够使用生产线上的所有历史数据加载和调试已识别的缺陷,并在不影响生产的情况下模拟调整的结果。用户验证调整后的设置是否“合适”,然后对所有生产采用优化后的程序和检查条件。这些迭代操作基于客观、真实的测量数据优化工艺,而不仅仅只是根据用户的经验。在某些情况下,我们看到用户降低误报高达98%。

连接大数据

单个检测系统存在局限性,无法单独管控和优化整条生产线。通过与合作伙伴合作,我们正在开发连接解决方案,通过与生产线上的每台设备交换SPI和AOI系统的实时测量数据,将偏移量、体积、高度、面积和警告等实时测量数据提供给其他系统,从而优化工艺,同时分析工艺优化和可追溯性的趋势。当该解决方案与CFX和HERMES结合使用时,可帮助制造商定义不同工艺之间的关联性(图4)。

.jpg)

图4:使用3D检测工艺信息实现智能工厂

使用这种先进的通信,AOI可以向贴片机提供正确的贴装位置值,以确保元件贴装在目标位置。此功能通过自动调整元件位置并捕捉移动趋势来修正位置,提高了工艺的可重复性。

自动工艺优化

认识到网络化智能系统在智能工厂中日益重要的地位,模块化平台是专门为未来的增长和扩展而设计。新模块发布后,制造商可以根据需要实施升级,不仅实现自动调整功能,还可以建立全面自动工艺优化的设施。

设备资金预算

显然,具有先进功能的AOI设备有助于制造商优化其电子产品制造工艺,就像SPI设备一样,好处是立竿见影的。现在是时候考虑投资这些设备了。当然已经有许多公司已经选择购买了这类设备。

拥有运营设备,即在管理资源方面拥有最高程度的控制权,可以在任何时候出售设备,或者继续使用。购买设备后,公司就拥有了该设备,只要它能用,就可以对其进行折旧处理。

通过租赁,可以交换部分控制权,使业务运营更加简单。在租赁中,设备交付后,你支付费用,设备要么被购买,要么在租赁结束时移除控制权。与拥有设备相比,只需花费很少或根本无需投入时间来管理设备。从现金流的角度来看,租赁设备比购买设备可能会花费更多,但租赁有自身独特的优势。

租赁是一种可行的选择

为什么电子制造商为SMT投资提供适当的财务解决方案很重要?世界正在以前所未有的速度变化。虽然一些设备能够跟上变化的速度,但其他设备无法应对技术或业务挑战。许多设备供应商无法提供经得起未来考验的设备解决方案,这意味着许多制造商在设备上的投资超过10年,但存在未来无法满足其商业模式或生产需求的风险。

租赁是解决这一问题的一种方法。租赁公司可以提供100%的融资,并提供购买选择。这种方法允许制造商在设备生产运行中支付其费用。一些公司提供选项,通过初始租赁付款周期90天来增加营运资金。曾经复杂和繁琐的申请过程发生了改变。例如,对于审验合格的客户,无需财务报表即可获得高达50万美元的信贷批准。只需要简单的信用申请,几天后就可以获得信贷批准。制造商可以将低融资利率锁定长达7年。这就是为什么设备租赁将持续是一种可行选择的原因。

现在让我们考虑一个新的租赁方案。如果制造商可以每隔几年更新SMT设备以适应不断变化的生产需求,或者仅仅因为设备供应商引入了更有能力的解决方案而更换设备,那会怎么样?对此SMT Renting等公司提供了更灵活的租赁理念,包括服务和保修。不同于银行提供的传统融资租赁,这是一种为电子制造商量身定制的、具有极大灵活性的全面运营租赁。他们只专注于电子制造业,与行业内的顶级设备供应商密切合作,为制造商提供定期“停止并更换”设备的选项,而且每月的费率极具吸引力。这为电子制造商带来了诸多好处,例如生产灵活性、增加运营资金和更快的上市时间。因此,许多电子制造商正在将SMT投资改为租赁。

总结

总的来说,检测系统及其产生的特殊数据为工厂的数字化转型和推动工业4.0发展作出了巨大贡献。AI智能引擎和深度学习研发将继续实现这一愿景,并将重点放在下一代努力合作上,以扩大产能和提高工厂性能。为此,本公司在全球范围内再建了3个新研发中心,以实现技术领先地位和竞争力的飞跃,并为进入SMT以外的新市场和行业奠定基础。

Brent Fischthal任Koh Young America, Inc.公司美洲市场营销及区域销售高级经理。

欢迎扫码关注我们的微信公众号

“PCB007中文线上杂志”

点击这里即可获取完整杂志内容。