印刷电路板 (PCB) 制造涉及多种不同的工艺流程,其中很多都需要用到激光器。激光技术的广泛采用很大程度上归因于形体尺寸的减小和复杂程度的增加,在这种趋势的推动下,电子设备的性能不断提升,同时外形尺寸将变得更小且功耗将更低。随着所需直径持续减小,钻孔等工艺中常用的设备逐渐从机械钻孔机转变为二氧化碳激光器,以及近期问世的紫外纳秒脉冲激光器。得益于先进的封装技术,设备和模块也变得更加紧凑。在意识到半导体节点与 PCB 维度之间存在很大的差别(在极端情况下从纳米到毫米级别)后,开发商继续专注于开发先进的封装技术,以便将不同尺寸的元件连接起来。其中一种技术是系统级封装 (SiP) 架构,在最终封装和分离之前,将各个集成电路 (IC) 器件捆绑在 PCB 基板上,该基板具有嵌入式金属迹线互连。此架构通常包含一个中介层,用于在 PCB 中实现合理的高密度芯片连接分布。最终封装一般采用环氧塑封料 (EMC) 封装或其他方法,在进行最终封装时,模块仍然排列在单个大面板上。然后,采用激光切割工艺对模块进行分离。

用于 SiP 分离的理想激光器取决于具体要求,并且必须在产量、质量和成本之间取得最佳平衡。当涉及高灵敏度元件时,可能需要利用超短脉冲 (USP) 激光器和/或紫外波长固有的低热效应。在其他情况下,成本更低、产量更高的纳秒脉冲和长波激光器是更为恰当的选择。为了展示 SiP PCB 基板切割的高加工速度,MKS 应用工程师对绿光波长高功率纳秒脉冲激光器进行了测试。

.jpg)

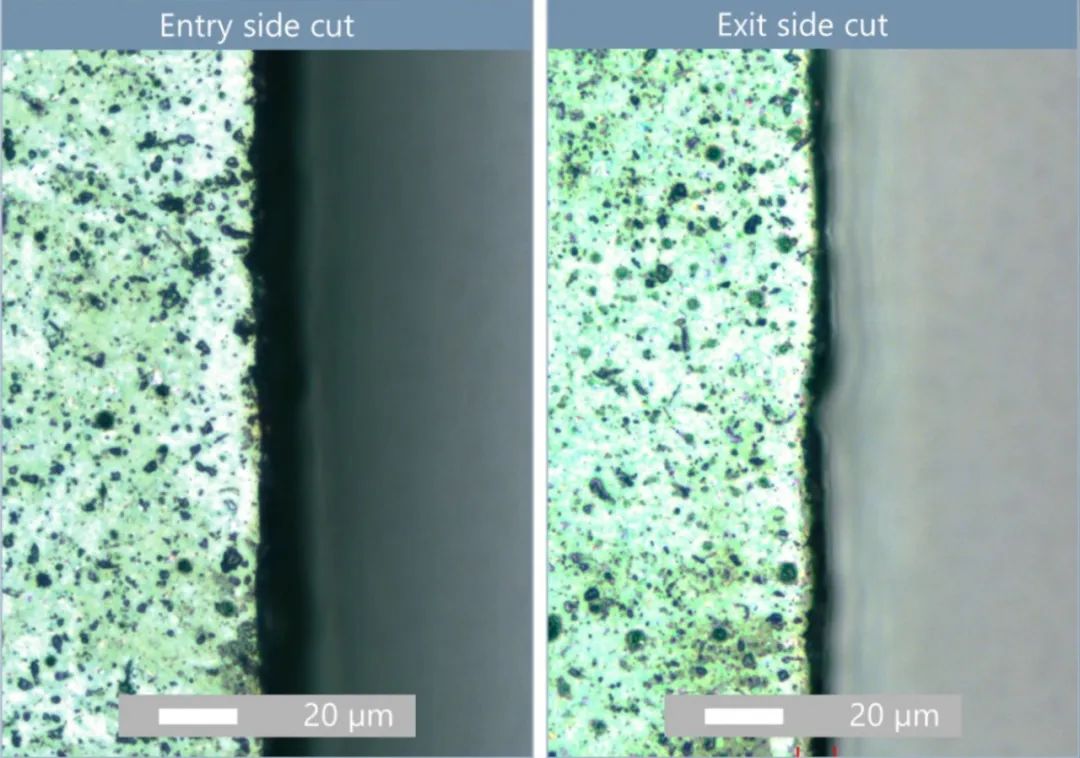

图 1. 厚度为 250 µm 的 SiP 材料的入射面和出射面切口以及埋入铜线的光学显微镜视图(净切割速度为 200 mm/s)。

他们使用一台 Spectra-Physics Talon® GR70 激光器,通过采用双轴扫描检流计的高速多次加工技术,对 SiP 材料进行了切割,该材料由具有内嵌铜线的薄型 FR4 和双面阻焊层构成。材料的总厚度为 250 µm,其中 150 µm 为(超薄型)FR4 板,剩余 100 µm 为双面聚合物阻焊层。通过采用 6 m/s 的高扫描速度,可以缓解严重的热效应并避免热影响区 (HAZ) 的形成。考虑到材料相对较薄,他们采用了较小的焦点光斑大小 (约为 16 µm,1/e2直径)和 450 kHz 的高脉冲重复频率 (PRF)。这种参数组合可以充分发挥激光器的独特能力, 即可以在高 PRF 条件下保持高功率(本示例中为在 450 kHz 下保持 67 W),这有助于在高扫描速度下保持适当的能量密度和光斑至光斑重叠。多次高速扫描后实现的总体净切割速度为 200 mm/s。图 1 显示了切口的入射面和出射面,以及切割路径与埋入铜线交叉的表面下区域。入射面和出射面的切口均干净利落,HAZ 很小或根本不存在。此外,铜线的存在没有对切割工艺产生不利影响,尽管观察角度受到一定的限制,但铜切口边缘的质量看起来很理想。

如需详细了解铜线(乃至整个切口)周围的质量,可查看切口侧壁的横截面,如下面图 2 所示。

.jpg)

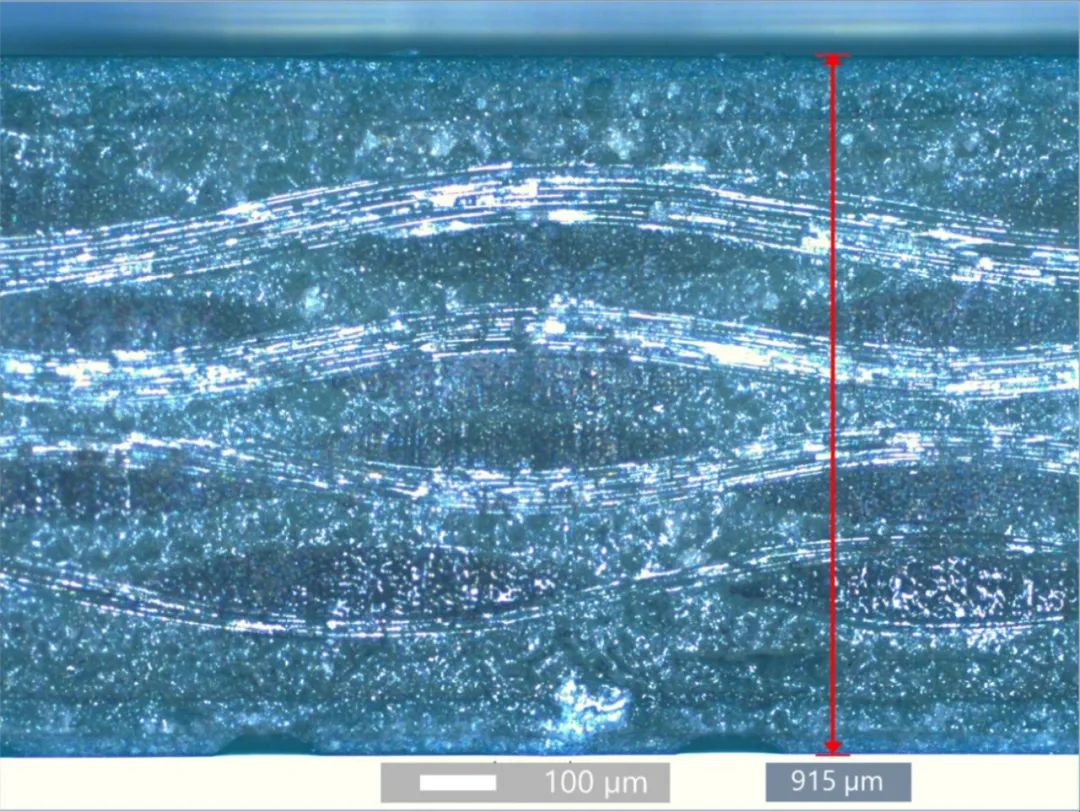

图 2. 展示优异质量(特别是在玻璃纤维织物内部和埋入铜线附近)的激光切割 SiP 侧壁视图。

质量非常好,仅存在极小的 HAZ 以及少量的碳化和颗粒碎片。FR4 层中的每一根纤维都清晰可辨,熔化部分仅限于从侧壁向外伸出的切割纤维端面(即垂直于沿切割面延伸的纤维)。重要的是,我们在这些层中没有观察到任何分层现象。此外,结果表明,铜线周围的区域质量较好,没有受到有害热效应的影响,例如从周围的 FR4 或阻焊层流出铜液或出现分层现象。

图 3. 激光切割后 FR4 PCB(厚度为 900 µm)的入射面和出射面(净切割速度为 20 mm/s)。

切割厚型 FR4 以实现器件分板,是纳秒脉冲激光器一种更加成熟的 PCB 应用,此应用通过切割小型连断点从面板中分离阵列器件。Talon GR70 也进行了这方面的测试,为此,相关人员开发了一种全新的断点切割工艺,专门用于处理由约 900 µm 厚 FR4 板构成的器件面板。对于这种更厚的材料,采用尽可能大的焦斑直径,同时保持足够的能量密度(单位为 J/cm2),是实现理想产量的关键环节。由于激光器在 275 kHz 的标称 PRF 下脉冲能量较高 (>250 µJ),我们采用了更大的光斑大小(约 36 µm);而且,其光束质量极好,聚焦光束的瑞利范围超过 1.5 mm,是材料厚度的 1.5 倍。因此,在材料的整个厚度上,光斑大小相对较大且保持不变,这有助于实现高效切割,因为均匀的照射体积和所形成的宽沟槽有利于排出碎片。图 3 显示了采用 6 m/s 多次高速扫描加工的切口的入射和出射显微镜图像(总体净切割速度为 20 mm/s)。

与 SiP 板的情况类似,切口入射侧和出射侧表面质量都非常好,并且产生的 HAZ 极小。由于玻璃/环氧树脂 FR4 基体性质不均匀,以及激光烧蚀切口远端的能量密度较低,出射切口边缘一般会稍稍偏离完美的直线。横截面侧壁成像(下方图 4)显示了有关切口质量的更多详细信息 。

图 4. FR4(厚度为 900 μm)的激光切割侧壁视图,展示了优异的质量、较低/零碳化程度以及几乎未发生熔化的纤维束。

在图 4 中,我们可以看到实现了优异的质量。切口处仅有少量 HAZ 和碳产物(“焦炭”)形成。此外,几乎没有发生玻璃纤维熔化现象。Talon GR70 的净切割速度高达 20 mm/s,显然非常适合对较厚的 FR4 PCB 进行分板处理,同时可确保获得优异质量和高产量。

要想开发出性能更高的电子设备,不断改进和优化制造工艺是必要前提,同时还需保持或提高现有的质量和产量标准。激光技术的发展仍然面临着许多挑战。在本文中,我们介绍了用于新型和传统 PCB 应用的 Talon GR70 纳秒脉冲激光器的加工能力,展示了切割薄型 SiP 和厚型 FR4 PCB 材料时所实现的高速度和优异质量。

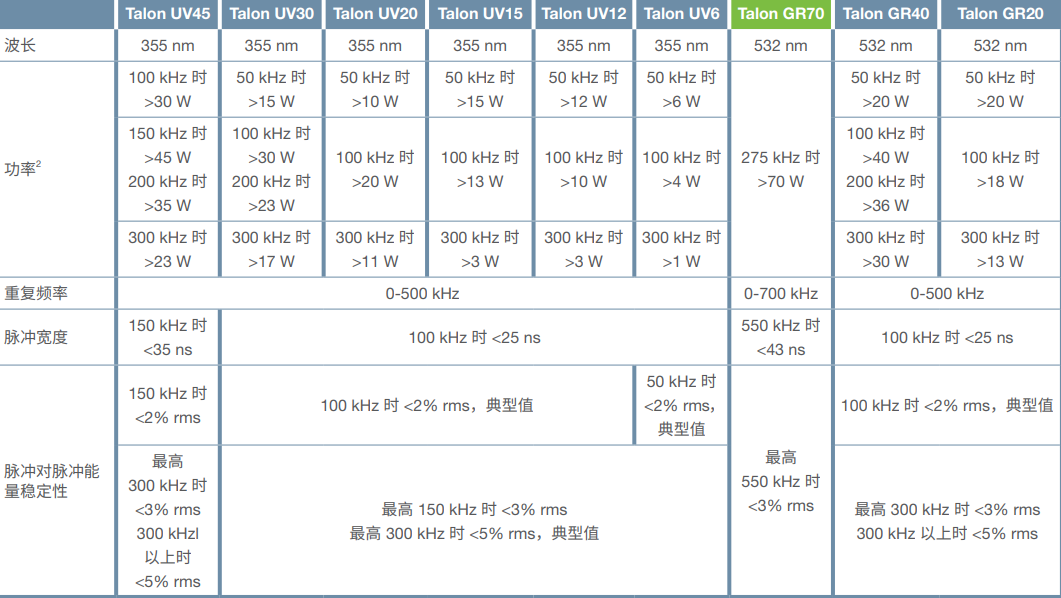

Talon® 紫外、绿光激光器

Talon 激光器平台是紫外和绿光半导体泵浦固态 (DPSS) 调 Q 激光器 产品系列,在性能、可靠性和成本方面实现了完美结合。Talon 基于 Spectra-Physics 的 It’s in the Box 设计,将激光器和控制器集成到一 个极小的封装中。Talon 可在运行数万小时后保持较高的脉冲对脉冲稳定性和出色的 TEM00 模式质量。Talon 激光器经过专门设计,非常适合全天候制造环境中的微加工应用,系统正常运行时间对此类环境至关重 要。正如本《应用焦点》所述,获得广泛的功率和波长范围可以带来极 大的优势,而全面的 Talon 产品组合恰恰能够提供这一优势。Talon 具 有优异的性价比:在不影响功能、性能或可靠性的前提下,提供业内低 拥有成本。

来源:MKS光学与运动控制