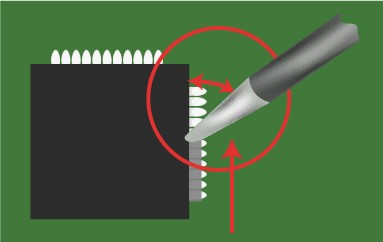

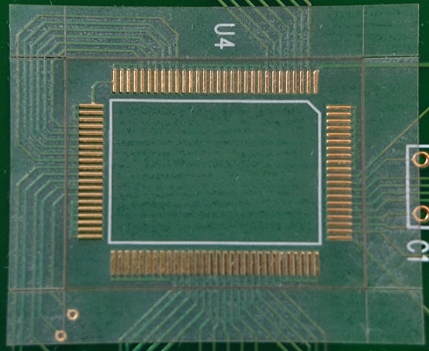

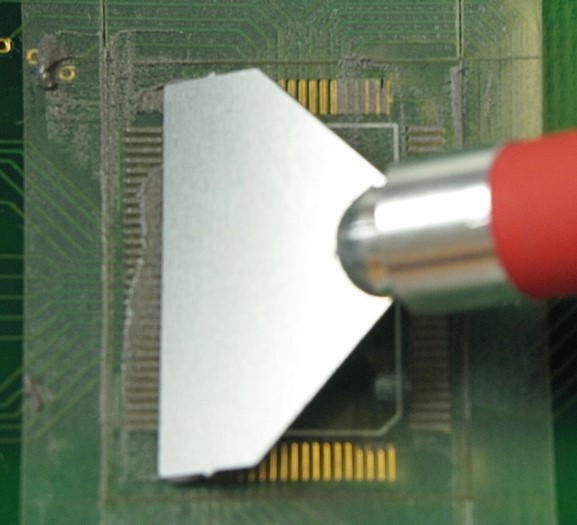

根据《IPC-7711/21电子组件的返工及维修》工艺指南标准描述,有多种手工焊接QFP元件的方法。手工焊接QFP存在一些挑战,尤其是当元件的引线数量较多时。IPC-7711标准5.5节列出的手工焊接QFP元件方法包括: 引线顶部法 点对点法 焊膏法热风系统 蹄形烙铁头/焊料丝放置法 铲形烙铁头/焊料丝 背胶模板/焊膏/热风方法 虽然有若干种焊接方法,但本文将对比更广泛使用的方法:点到点法、拖焊法和背胶模板法。 图1:QFP的点对点焊接法 点对点焊接法 点对点焊接法是使用时间最长的方法。它是一种手工焊接工艺,,在这个过程中,单个的焊点被逐一焊接(图1)。该方法通常包括使用连接到焊接手柄的凿形烙铁头。 首先找到适当的烙铁头。凿形烙铁头的尺寸应能在焊盘和元件引线之间正确地形成“热桥”。良好的经验法则是烙铁头为焊盘宽度的60%~70%。应正确检测部件,以确保引线共面,无损坏无弯曲。正确检测后,应将元件与焊盘对准,用镊子或小木棒固定元件。 接下来,在两个相对的角涂敷适合该组件的液体助焊剂并将组件点焊到位,使其不会从焊盘上移开。将助焊剂涂敷于剩余的引线、焊盘,并在PCB上的焊盘、烙铁头和元件引线之间建立热桥,加入焊料,形成适当的焊角。 最后,根据装配要求的等级对焊角进行检查。 图2:使用“蹄形”烙铁头拖焊细间距QFP(IPC -7711标准5.5节) 拖焊 拖动焊接是一种手工焊接工艺,使用一种特殊的烙铁头,其凹面的 "勺子 "或 "蹄子 "形状可以容纳熔化的焊料(图2)。然后将熔融焊料球“拖动”到QFP的引线上,通过焊料的表面张力和自然润湿力在每个引线上沉积适量的焊料。 拖焊方法对多引线、极细间距的元件最有效。与点对点焊接方法一样,确保将封装的对角引线点焊固定到位,使元件对准且不会移动离开焊盘。 涂敷足够的焊料,以覆盖约三分之一的烙铁头。对于间距更细的元件,涂敷更少的焊料。现在在组件的每一侧焊上引线。 从引线未点焊固定的一侧开始焊接。将焊头以一定的角度向下拉到引线顶端与焊盘相接的地方,使烙铁头有焊料的边缘接触焊盘,但蹄形面要倾斜远离元件。 握住烙铁头,使轴与一排引线平行。烙铁头侧面和元件侧面之间的最大角度为30度(图3),具体取决于操作员的喜好。开始沿着引线趾部移动烙铁头。 图3:拖焊角度 要控制的变量是压力(非常轻)和速度。操作员应在没有压力的情况下滑过引线,速度由电路板的热质量决定。 对元件的所有其他侧面重复这一过程,在焊接后,按照适当的检测标准和等级对所有侧面进行清洁和检查。将烙铁头放回烙铁架之前,确保其已镀锡。 图4:对准背胶模板,放置在PCB上(IPC-7711标准5.5节) 背部带粘胶模板 在某些应用中,经验较少的焊接技术人员可以放置带背胶的模板,将细间距鸥翼形引线元件焊接到位(图4)。 首先,在放置带背胶的模板之前,确保工作区域清洁干燥。从防粘衬纸上取下模板,将其与PCB上的焊盘对准。用一个小型的手持刮刀将焊膏从模板的孔隙中滚过(图5)。刮刀可以来回移动几次,然后再移除模板。现在小心地将元件贴装在返工位置印刷的焊膏上。使用热风或红外热源对焊膏进行回流。根据作业指南清洗和检测。 图5:刮动焊膏穿过模板的开孔 总结 在点对点焊接方法中,技术人员将单独焊接每个连接点,这样就可以根据每个特定的连接点来调整施加的热量、停留时间和焊料量。这种方法使技术人员在返工过程中有很大的自由裁量权,但也降低了焊接连接的均匀性和一致性。点对点焊接方法的缺点是耗时,并且往往会更快地烧坏烙铁头。 在拖焊中,技能娴熟的技术人员可以更快地完成部件的移动。然而,,必须要有一个高质量的焊台和烙铁,并对焊头温度进行主动监测和控制,还要有大量的液体助焊剂(可能不适合所有的应用)。如果操作得当,拖动焊接技术会产生更均匀的焊料圆角。 最后,模板方法需要使用定制模板,同时降低了对技术人员焊接技能的要求。每一种方法都可以有效地焊接QFP。所选择的方法取决于技术人员的焊接技能水平以及元件的间距和引线数量。 参考资料 1. IPC 7711.21 Rework and Repair of Printed Circuit Assemblies, Revision C 2020。 作者Bob Wettermann是BEST Inc.公司负责人,该公司是一家位于芝加哥的合同返工及维修工厂。如需更多信息,可联系info@solder.net。