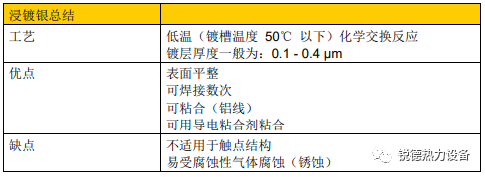

2.6 化学银、化学镀银 (I-Ag)

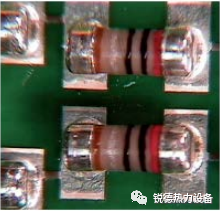

图 2.46:浸镀银表面焊点

化学银具有很多优点,使其成为近年来最重要的可焊表面之一。这种表面成本低廉、平整,具有较好的可焊性和耐热性(图 2.46)。

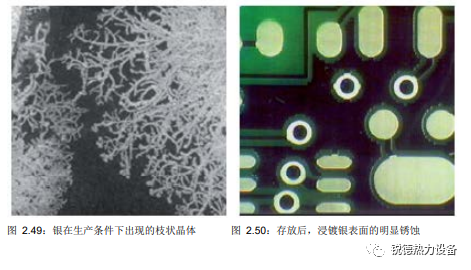

根据 Hagedorn [2.40] 的研究,浸镀银表面在一定范围内(铝线)可粘合,且可采用导电粘合剂粘合。银容易受腐蚀性气体腐蚀(失去光泽),而且其移动电位也是人们经常讨论的问题。Hillman 等人 [2.41] 进行了关于腐蚀性气体和湿气对浸镀银影响的综合性研究。腐蚀性气体的影响会导致银表面受到腐蚀(形成 AgCl和Ag2S 层,使其失去光泽,见图 2.50);在受到湿气影响时,就必须考虑移动电位的风险。在以前,这种剩余风险阻碍了浸镀银在欧洲的广泛应用。

作者在其论文中未说明受到腐蚀性气体腐蚀后的可焊性问题。在 Arra 等人 [2.16] 以前的论文中,也未发现硫化物层对可焊性的影响。在受到热应力时,不仅硫化物层厚度会增加,铜也会扩散到银层,并在表面发生氧化(见图 2.47)。

.jpg)

图 2.47:浸镀银表面的硫化物和铜实体,[2.51]

新一代浸镀银的耐腐蚀性气体和耐电化腐蚀的性能有了显著提高,因此可使印刷电路板浸镀后的保存期延长到 6 个月以上。据 Roberts 等人 [2.42] 的报告,进行电迁移试验后,未发现枝状晶体的形成。400 小时后,只出现了红棕色锈蚀。Norwood 和 Swanson 也得出了相同的结果 [2.43],因此,对于新一代浸镀银表面,这一问题已不再紧迫。保护层可减少银表面出现的锈蚀,因此,也能够显著改善润湿性(见图 2.48)。

.jpg)

图 2.48:浸镀银采取防锈保护和未采取防锈保护时的润湿力,[2.43]

不同电位之间的材料转移会导致枝状晶体的出现(见图 2.49)。

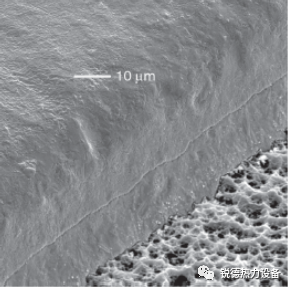

印刷电路板通过化学交换反应涂覆,交换反应的亲合力用铜与银之间的电位差表示。在最低槽温(低于 50℃)下,镀层厚度达到 0.1 至 0.4 μm(见图 2.52)。

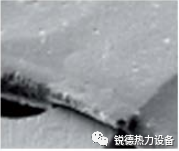

由于银的电化学势(0.8 伏)与铜的电化学势(0.34 伏)相差很大,因此应加强对浸镀液的管理,因为阻焊膜边缘的铜腐蚀可能会加重(咬边)。可接受的咬边程度取决于对相应印刷电路板的要求。图 2.51 所示为一处约 10 μm 的咬边。

图 2.51:浸镀银后,阻焊膜边缘的咬边

在镀银的同时,形成有机保护层,用于防止银的锈蚀和氧化。

Wessling 等人 [2.44] 描述了一种采用有机金属的新型纳米涂层(50 nm 以下),其中仅含有少量的银。它主要由一种导电聚合物构成,含银量仅相当于 4 nm 的涂层厚度。据推测,这种纳米涂层也适用于多重焊接。

图 2.52:非常平整的银表面

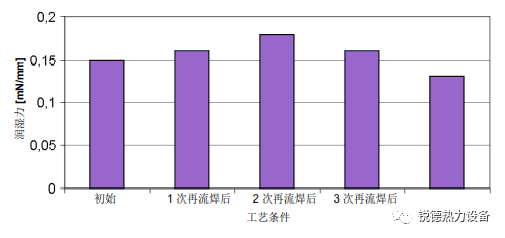

通过润湿试验可以很容易地证明浸镀银的耐热性。早在 1997 年,CCAMTF报告中就证实了回流应力和热老化对润湿性的影响非常小(见图 2.53)。当然,这些结果也对浸镀银在北美的广泛应用起到了一定的推动作用。

.jpg)

图 2.53:浸镀银表面的锡铅润湿,[2.45]

Walz [2.46] 最近用无铅锡银铜焊料进行的试验再次证实了对于多重焊接的良好

适用性(见图 2.54)。

图 2.54:浸镀银表面的锡银铜润湿(在氮气环境中),[2.46]

在这些试验中,浸镀银经过热老化后的润湿时间也极短

在焊接过程中,通过形成典型的锡-铜金属间区域 (IMP) 可以实现焊料与铜基材之间的接合(见图 2.50)。富银相分布于焊料晶粒结构中。银层厚度对球栅阵列焊球的抗剪强度不会有影响。Yau 等人 [2.48] 对不同厚度银层(0.05、0.2 和0.5 μm)上的球状焊点在经受三次回流应力前后进行了检验,未发现剪力发生显著变化。

在 Roberts 等人 [2.42] 进行的浸镀银和浸镀锡比较试验中,未发现 R2512 和 C1812 元件的两种加工表面在经受振动(0、10、20 和 30 G)后出现明显的剪力差异。

图 2.55:锡铅和 SAC 焊料在各种加工表面的延展性,[2.47]

来源:Rehm