我们已经探讨了传统电子系统设计过程中的数字化转型,本文将着眼新兴增材制造技术。两者目标相同:通过设计、验证和制造,实现优化的数字线程。

自从30多年前厚膜丝印混合电路问世以来,增材制造就成为了电子技术的发展方向之一。虽然这些技术从未完全消失,但它们从未像我们所期望的那样,与传统的层压、减成法蚀刻PCB一起获得显著的地位。目前,由于大量新材料、新设备和新工艺出现,新兴技术正在使增材制造复兴。

从历史上看,电子产品是囊括在某些机械封装中的离散结构。目前其发展动力是将电子产品更无缝地集成到终端产品中,要求电路具有灵活性和(或)与任何产品表面的轮廓一致。除了尺寸和质量的减少,其他驱动因素还包括本地化定制、部件数量减少、新的3D结构、新的供应链。

增材制造技术有多种应用,包括雷达系统、飞机表面用传感器,带有集成传感器的智能纺织品,用于测量人体健康并提供身份识别,以及用于感知感染并加速愈合的医用绷带。汽车内外都装有传感器,需要符合形状的设计。即使是产品包装,也需要用于跟踪运输期间状况的传感器,以确保质量。

面向增材制造的设计

从设计师的角度来看,增材制造技术可分为平面和非平面两类。

平面电子产品的设计过程与传统的、类似平面PCB的分层结构类似,但制造过程却大不相同(例如,使用增材打印机),但仍是一次创建一个平面层结构。完成生产后,产品可以弯曲或成型成最终的外形。适合目前平面设计模型的高阶技术包括挠性混合电子技术(一切都是挠性的,包括集成电路和电池)、模制互连和3D共形“包覆”(例如,将2D设计转换为适合3D结构后打印)。

多年来,PCB设计工具在支持刚挠结合、局部介质、HDI、引线键合和埋入有源、无源元件方面取得了进步,有助于平面结构的设计(即,使数字孪生更加智能,而不是创建必须为制造说明或转换的变通方法)。当然,必须确保终端弯曲、共形结构中的互连和阻抗连续性时,可制造性设计具有了新的意义。在这个设计链中,MCAD工具变得更加重要,但电子部分和相关机械外壳或支架之间仍然存在物理分离。

非平面电子技术可以在给定空间的任何位置以任何角度放置互连和元件,不会因功能原因而将电子部分与机械外壳分开。它们是一体的,同样是机电结构的终极。鉴于结构挑战,通常在MCAD中,样品设计为非电子智能结构,放弃了ECAD几十年来建立的许多自动化和验证技术。这些结构仍然相对简单,但随着复杂性的增加,维护电气智能和模型性能的需求将会增加。

优化工具链

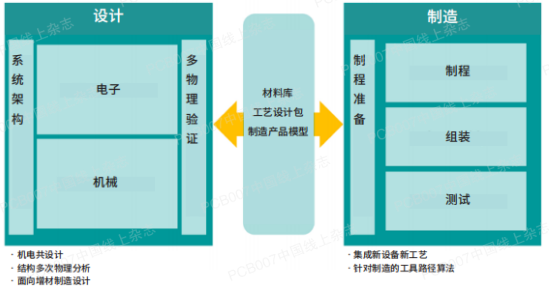

过去50多年的PCB设计和制造中,从设计到制造的工具链已经相当优化(仍有需要改进的地方)。正如引言中所指出的,增材制造的目标是实现相同的优化,确保连续的数字线程,以便在设计中通过各种设计和验证工具并进入制造过程后,不再需要重新设计(图1)。如今的挑战之一是,研究中有太多的制造技术和材料,以至于很难专注于优化目标。

初看,图1中的流程图可以代表传统PCB流程,但仔细观察就会发现许多新的挑战:

图1:3D打印机电结构的工具链

- ECAD和MCAD之间的界限模糊了很多,以至于可在同一工具中完成机电设计。

- 设计约束必须考虑所用材料的可变性。

- 鉴于这些新结构的运行条件,需要进行大量多物理分析,以确保性能(信号、功率、热量、EMI、应力、振动、拉伸、水分、影响、变形和可制造性)。

- 转移到制造的产品模型需要保持设计意图,以避免重新设计。平面电子技术可以利用现有的PCB模型(如ODB++、IPC-2581),但目前,许多用于增材制造的工具都不接受它们。非平面电子技术可能需要一种全新的模型。在这两种情况下,设计路径可能会由MCAD输出,而不是传统的ECAD。

- 在制造过程中,工艺准备阶段必须适用于多材料“切片”和“工具路径”算法,以确保按设计打印结构。

在制造过程中,必须集成大量新设备(例如,6轴机器人打印机、卷对卷加工以及裸挠性晶片的组装)。此外,传统的PCB先制造后组装工艺可能会被颠覆,在“基板构建”过程中就能够集成有源和无源元件。

目前的结果是在不同优化状态下的多个工具链。为了应对这些挑战,西门子正在利用其多领域系列产品ECAD、MCAD及仿真技术。我们正在与NextFlex及其会员合作,完善工具链,从概念到制造,不断优化数字线程。

更多内容可点击这里查看,文章发表于《PCB007中国线上杂志》22年7月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。