摘要

多年来,企业一直采用缺陷分析方法来确定客户电子产品在现场发生各种缺陷的根本原因。根据分析发现,在所有案例中,约有 25%的缺陷是由于过润湿问题而导致的。

过润湿是焊点会出现的问题,即在焊接过程中,熔融焊料与基板、元件相互排斥。因此,回流焊后在界面上根本没有形成或形成非常脆弱的金属间结合,导致有缺陷和不可靠的焊点。

过润湿的案例研究是着眼于根因分析和寻找防止这些缺陷发生的对策展开。这些案例研究的主题包括:元件、电路板镀层质量、PCB和元件上的镀层污染、外来物碎片(FOD)是引起焊料过润湿、元件电镀损坏和焊膏印刷位置偏移等。本文介绍了失效分析结果。

简介

电子产品通常是可靠的,制造过程中偶尔会出现缺陷,需要确定根因以提高制造良率和可靠性。相关人员发现缺陷后将其发送到故障分析实验室或在制造公司内部进行分析。

有时会联系焊膏材料供应商,让他们提出关于焊接缺陷发生原因的见解,以进行根因分析。多年来,公司一直使用缺陷分析来确定客户电子产品在现场发生各种缺陷的根本原因。

回顾各种缺陷原因,发现所有案例研究约有 25%的缺陷是由于过润湿问题导致的。以下部分将根据根因分析,详述与过润湿问题相关的一系列案例研究,以及结合公司在该领域的知识和经验所做出的预防这些缺陷的对策。这些案例研究最终确定元件/电路板镀层质量不佳、PCB 和元件上的镀层污染,外来物碎片 (FOD) 、元件镀层损坏和锡膏印刷不当偏移是焊料过润湿的根本原因。

实验

本文分析了来自不同客户的电子产品。调查的所有5个案例都出现了焊料过润湿现象。5个不同过润湿案例研究分为以下5类,下文将进一步讨论具体详情:

1.电路板镀层/表面涂层质量不佳

2.镀层受污染

3.外来物碎片 (FOD)

4.镀层受损

5.工艺条件设置不当

电路板镀层/表面涂层质量不佳(案例研究1)

观察到的缺陷

焊盘基板上出现焊料过润湿。焊接在焊盘上的免清洗焊膏材料为4型Sn3Ag0.5Cu。

用来观察和描述缺陷的分析设备类型

使用光学显微镜和SEM(扫描电子显微镜)观察PCBHAL(热风焊料整平)表面涂层处理的表面和剖面。采用的光学显微镜如图1所示。采用的SEM如图2所示。

图1:光学显微镜

图2:扫描电子显微镜

镀层受污染(案例研究 2)

观察到的缺陷

焊盘基板上出现焊料过润湿现象。焊接在焊盘上的免清洗焊膏材料为4型Sn3Ag0.5Cu。

用来观察和描述缺陷的分析设备类型

采用 SEM(扫描电子显微镜)和X射线观察良好焊料润湿和不良润湿的焊盘基板,进行EDX(能量色散X射线)分析。所用的X射线设备如图3所示。

图3:X射线设备

外来物碎片 (FOD)(案例研究 3)

观察到的缺陷

过润湿现象出现在SOT(小外形晶体管)元件引线处。通过光学显微镜观察出现过润湿问题的SOT焊点,发现了外来物碎片。对外来物碎片进行FT-IR(傅立叶变换红外光谱)分析。SOT元件回流焊点的焊膏是3型免清洗62Sn36Pb2Ag 锡铅银焊料。

用来观察和描述缺陷的分析设备类型

进行光学显微镜和FT-IR(傅立叶变换红外)分析。

镀层受损(案例研究4)

观察到的缺陷

镀锡元件上出现焊料过润湿。焊料采用了免清洗助焊剂。

用来观察和描述缺陷的分析设备类型

采用SEM(扫描电子显微镜)观察良好和不良焊料润湿元件的镀层表面,进行EDX(能量色散X射线)分析。

工艺条件设置不当(案例研究5)

观察到的缺陷

焊盘基板上出现焊料过润湿现象。焊接在焊盘上的免清洗焊膏材料为4型Sn3Ag0.5Cu。

用来观察和描述缺陷的分析设备类型

用光学显微镜观察良好和不良焊料润湿的焊盘基板。

以下讨论不同案例研究观察到的缺陷以及所采用的分析设备。

结果和讨论

电路板镀层/表面涂层质量不佳(案例研究1)

电路板镀层/表面涂层质量结果

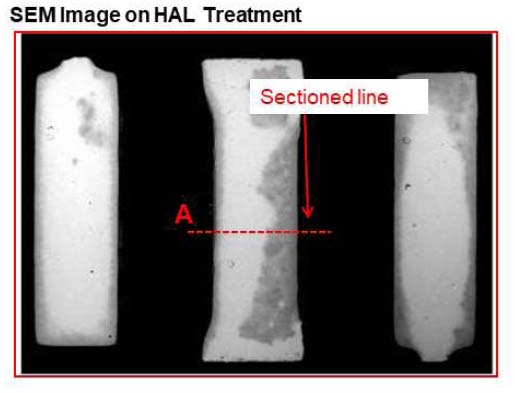

观察到HAL(热风焊料整平)处理层厚度不均匀。铜焊盘基板上所采用HAL表面涂层的成分是Sn3Ag0.5Cu。图4至图7中所示的铜板焊盘基板氧化,导致经过HAL处理的区域出现过润湿现象。

图4:HAL涂层的SEM图像

图5:分析区域的显微图像

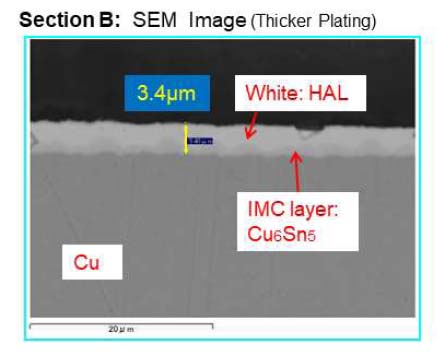

图6:B部分:SEM图像(较厚的镀层)

图7:C部分:SEM图像(较薄的镀层)

对于图6中的B部分,HAL的厚度为3.4m m,IMC厚度为2.05m米。对于图7中C部分的较薄镀层,没有观察到 IMC 层。

电路板镀层/表面涂层质量缺陷原因评估

根据公司在焊接缺陷和焊接材料以及故障分析方面的的经验和知识,导致缺陷的原因可能是在HAL焊料工艺之前基板铜焊盘被污染以及电镀条件较差。这种情况可能出现在PCB和元件上。镀层质量不佳主要源自不受控制的电镀工艺。镀层不足会导致内层氧化,就失去了添加镀层的意义。焊料不能润湿氧化后的金属间互化合物 (IMC) ,导致焊料过润湿。

电路板镀层/表面涂层质量缺陷的解决方案

需要考虑的一个方面是改进HAL处理,生成更厚和更均匀的涂层。与3.4 mm相比,该电路板HAL涂层的更适合厚度为10m m。HAL涂层最好比IMC厚。HAL涂层最小厚度约为5m m,涂层最大厚度约为10 mm。

其他改善焊料润湿的对策是采用活性更高的焊膏,有助于在回流焊过程中去除氧化膜,或在氮气环境中进行回流焊,减少铜基板的氧化。

镀层受污染(案例研究2)

图8到图11展示了焊盘基板上的过润湿问题

图8:焊盘基板上的过润湿问题

图9:焊盘基板上过润湿问题的另一个示例

图10:元件的过润湿问题

图11:焊盘基板过润湿问题的X射线照片。

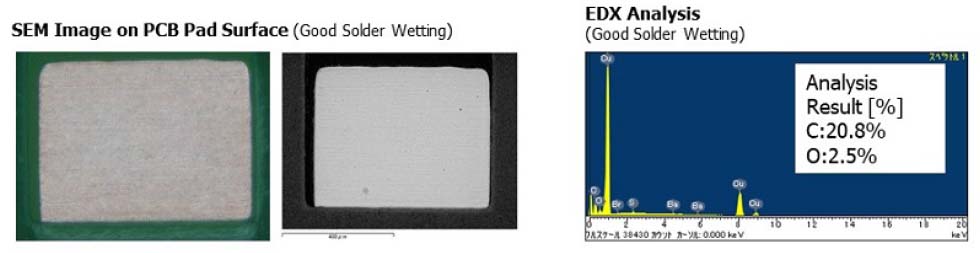

镀层受污染结果分析

与润湿效果良好的PCB焊盘表面(图13)相比,观察到过润湿的PCB焊盘表面有Cl(氯)污染(图12)。电路板表面处理是在铜PCB焊盘基板上采用OSP(有机可焊性保护层)。由于污染物会阻碍焊料润湿,受污染的焊盘出现了焊料过润湿现象。图14所示是受污染焊盘上焊点的显微镜图像和X射线图像。

图12:PCB焊盘表面的SEM图像和EDX分析显示有过润湿。

图13:PCB焊盘表面的SEM图像和EDX分析显示有良好的润湿。

图14:受污染焊盘上焊点的显微镜图像和X射线图像

受污染镀层缺陷原因评估

根据公司在焊接缺陷和焊接材料,以及故障分析方面的经验和知识,Cl 污染的缺陷原因可能是来自PCB生产、加工过程中使用的蚀刻剂残留物。怀疑是清洗工艺不充分。

由于受污染镀层而导致的过润湿问题可能发生在PCB和元件上。电镀液清洗不充分、电镀工艺后储存条件不当或操作员操作不当可能会导致污染。鉴于大多数污染物都排斥焊料,因此受污染的焊盘会出现焊料过润湿。

镀层污染缺陷的解决方案

重点关注的领域是改进PCB制造工艺。

外来物碎片 (FOD) (案例研究3)

图15、16和17显示了焊接后SOT元件引线上的过润湿问题。

图15:专注于过润湿问题领域

图16:在图15中红色突出显示区域的SOT引线和焊料填充之间观察到 FOD

外来物碎片 (FOD) 结果分析

异物碎片阻碍了SOT引线接触焊料,导致过润湿。SOT引线元件基板是经过镀锡表面处理的铜。根据FT-IR光谱分析,外来物碎片具有与纤维素相似的光谱(图17、图18)。

图17:SOT焊点过润湿问题的显微镜图像和外来物碎片的目视图像。

图18:外来物碎片的FT-IR分析结果

外来物碎片 (FOD) 缺陷原因评估

根据公司在焊接缺陷、焊接材料方面以及故障分析方面的经验和知识,导致缺陷出现的原因可能是纸巾中使用的纤维素;也就是说在模板清洗过程中一片纸巾可能残留在了印刷的焊膏上。纤维素的另一个来源可能来自网板下的擦拭材料。

在这种情况下,看似与焊接无关的外来物碎片却导致了焊料过润湿。可能来自PCB、元件的材料,也可能来自工艺中的外来物碎片 (FOD)。某些外来物碎片与非焊接材料有关,如纤维、毛发等。

外来物碎片(FOD)缺陷的解决方案

主要关注的领域是审查模板清洗工艺。

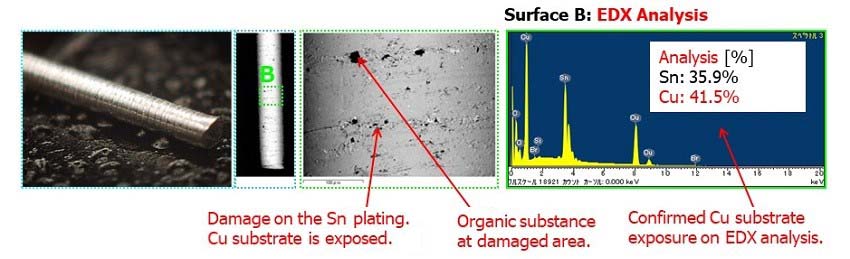

镀层受损(案例研究4)

镀层受损结果分析

观察结果表明,铜基板上元件引线镀层出现受损情况。受损区域的铜基板被氧化,导致焊料过润湿。能过EDX观察,确定受损区域出现了有机物质。图19和图20展示了元件镀层表面焊料润湿效果良好和润湿效果不良区域的SEM图像,并进行了EDX分析。图20所示是锡镀层表面的受损情况,因此而暴露出了铜基板。

图19: 元件镀层表面的SEM图像及EDX分析(良好的焊料润湿)

图20: 元件电镀层表面的SEM图像及EDX分析(不良的焊料润湿)

镀层受损缺陷的原因评估

根据公司在焊接缺陷、焊接材料以及故障分析方面的经验和知识,导致缺陷出现的原因是镀锡层受损,这可能是由于元件存储条件不当造成的。假设元件损坏是在操作元件时造成的。该示例显示了受损镀层是如何导致焊料过润湿的。镀层表面在操作或运输过程中损坏,导致内层暴露。由于内层被氧化,焊料无法润湿元件,于是就可能会出现元件被焊料部分润湿。

镀层受损缺陷的解决方案

主要关注的领域是检查元件存储条件,以避免镀镀层表面受损。

工艺条件设置不当(案例研究5)

图21展示了焊盘基板上的过润湿问题。PCB表面处理为Ni-P/Au(镍-磷/金)。

图21:焊盘基板上的过润湿。

工艺条件设置不当的结果分析

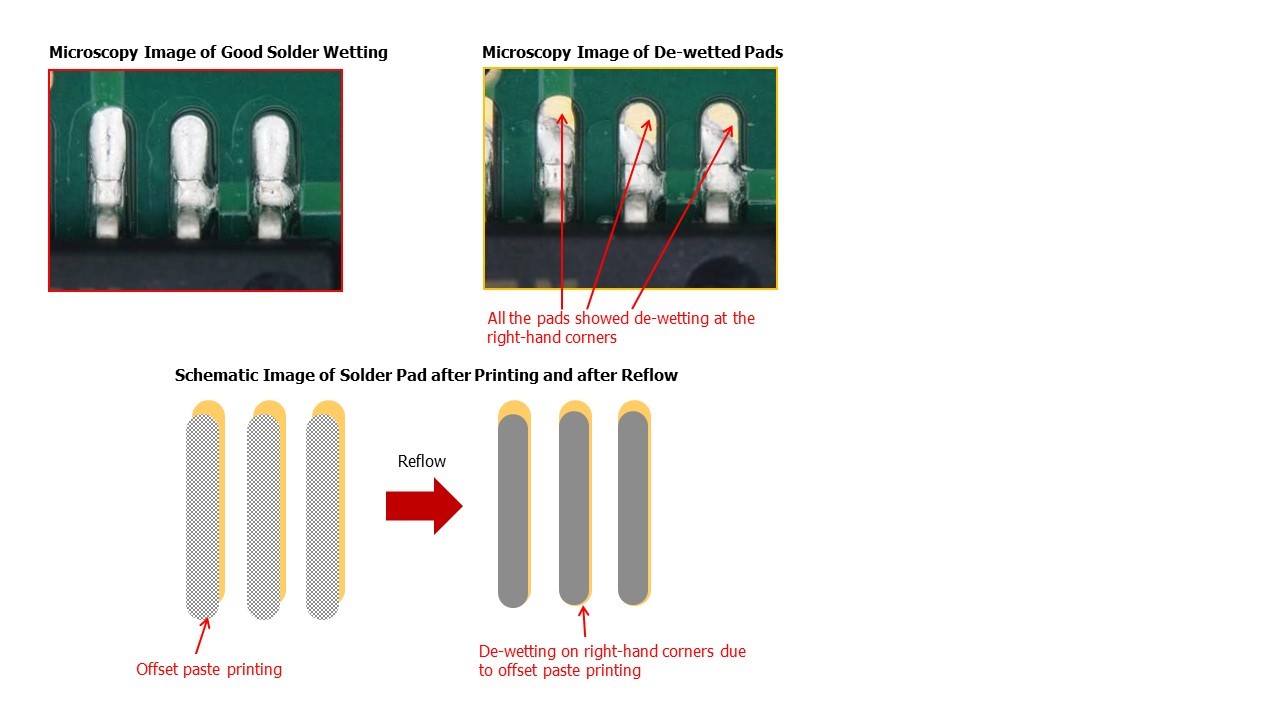

The de-wetted area indicated offset paste printing due to improper printing conditions. Since solder did not wet to the areas without paste deposits, the right-hand corners of each board pad showed de-wetting. When de-wetting is caused by offset paste printing, de-wetting is shown regularly as described in the following schematic image (Figure 22). This de-wetting was caused by misalignment during printing of the solder paste, not by contamination at the board pad.

由于印刷条件不当,过润湿区域导致焊膏印刷出现偏移。由于焊料无法润湿无焊膏沉积的区域,每个PCB焊盘的右侧角落都出现了过润湿。当出现焊膏印刷偏移而导致过润湿出现时,就会有规则地出现过润湿,如下图所示(图22)。这种过润湿情况是由焊膏印刷过程中未对准引起的,不是由PCB焊盘上的污染引起。

图22:良好的焊盘和出现过润湿问题焊盘的显微镜图像,以及焊膏印刷偏移导致过润湿的示意图。

工艺条件设置不当缺陷的原因评估

根据公司在焊接缺陷、焊接材料方面以及故障分析方面的经验和知识,导致缺陷出现的原因是焊膏印刷出现位置偏移。该示例表明,不恰当的工艺印刷条件设置可能是导致焊料过润湿的原因。除了不恰当的焊膏印刷外,不恰当的元件贴装、放置、回流焊温度曲线设置也可能导致过润湿。

工艺条件设置不当缺陷的解决方案

主要关注的领域是检查和调整焊膏印刷设置。

总结

本文详细介绍了由于PCB镀层/表面涂层质量不佳、镀层受污染、外来物碎片 (FOD)、镀层受损和不当的工艺条件设置等原因而导致焊料过润湿的案例,讨论了确定导致缺陷的根本原因所采用的各种分析方法,包括光学显微镜、SEM/EDX、X射线和FT-IR分析以及公司在焊接缺陷、焊接材料和工艺方面以及在故障分析方面的经验和知识。

作者 Jasbir Bath[1], Kentaro Asai[2], Shantanu Joshi[1], Jack Harris[1], Roberto Segura[1]

Koki Solder America Inc.[1], Lake Elsinore, CA, USA

Koki Company Limited[2], Hiki-gun, Saitama, Japan