多层板在PCB发展过程中,历史很长。随着20世纪80年代真空辅助技术的引入,PCB行业一直使用加热液压层压机来加工多层板。21世纪初,西班牙的Chemplate Materials公司引入内层光学对准的感应销钉固定技术实现多层叠层。最近,在GreenSource Fabrication公司的鼓励下,该公司开发了感应层压技术。该技术与另一种层压内层的创新技术——意大利CEDAL电阻箔真空压合机先后进入行业,后者已被部分公司采用。

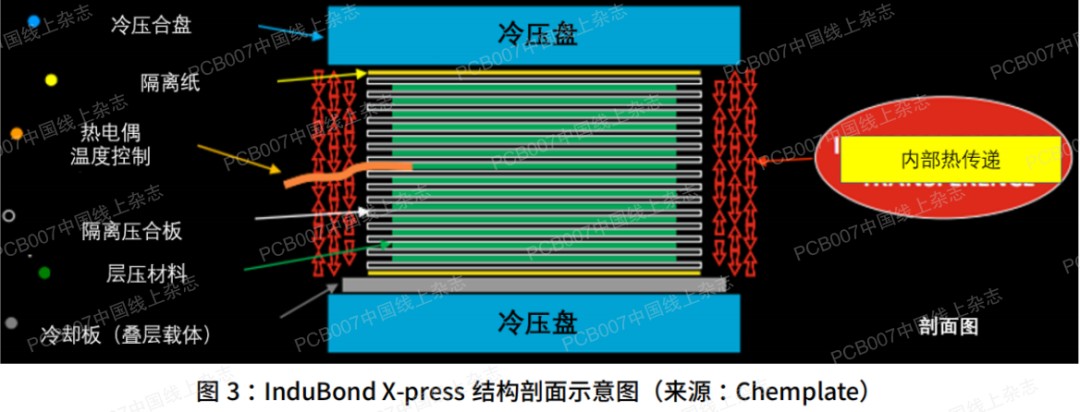

Chemplate开发的感应真空层压压合机(InduBondR X-press)结构紧凑。其源于创新性地利用磁通量在多层叠层的不锈钢隔板中感应加热,而不是由电加热、蒸汽加热或热油加热压合盘(见图1)。

.jpg)

在2019年10月号的《PCB007杂志》中,Victor Lazaro Gallego解释道:“然而,这项新技术的新颖之处在于为了固化树脂复合材料,直接在层压机叠层多层板之间的不锈钢隔板上产生热能。当能量的导入非常均匀时,在压合叠层的每个位置和方向(X、Y和Z轴)上的热分布都具有极高的均匀性。因此,压合机内的所有层压板层在同一时间达到相同的温度;没有热传递延迟。由于热量仅在叠层的不锈钢隔板上产生,因此该技术可以实现极高的温度和非常快速的升温速率,且具有非常高的能效。”

操作原理根据毕奥-萨伐尔定律,电流通过线圈时,就会产生磁力。磁场产生于线圈内部,围绕线圈,且磁场垂直于线圈中的电流,与线圈中的电流呈正相关。

反之亦然,当线圈中流动的电流产生磁场时,如果磁场与初级线圈正确对准,则可以使电流流动并在次级线圈中产生感应电流。

对于多层叠层,经过对准的不锈钢隔板作为单圈线圈工作,同时感应电流短路(图2)。感应磁场通过涡流损耗理论将不锈钢隔板上的能量(感应电能)转换为热能(热量)。

.jpg)

节省能源、时间和成本由于隔板本身是热源,因此无需加热大质量的压板并保持高温,这意味着能量消耗大幅减少(据报道约为热压合设备的10%),并且不需要隔热材料。与层压板具有相同材料和物理特性的虚拟板嵌有温度传感器,以实时跟踪叠层的温度(图3)。

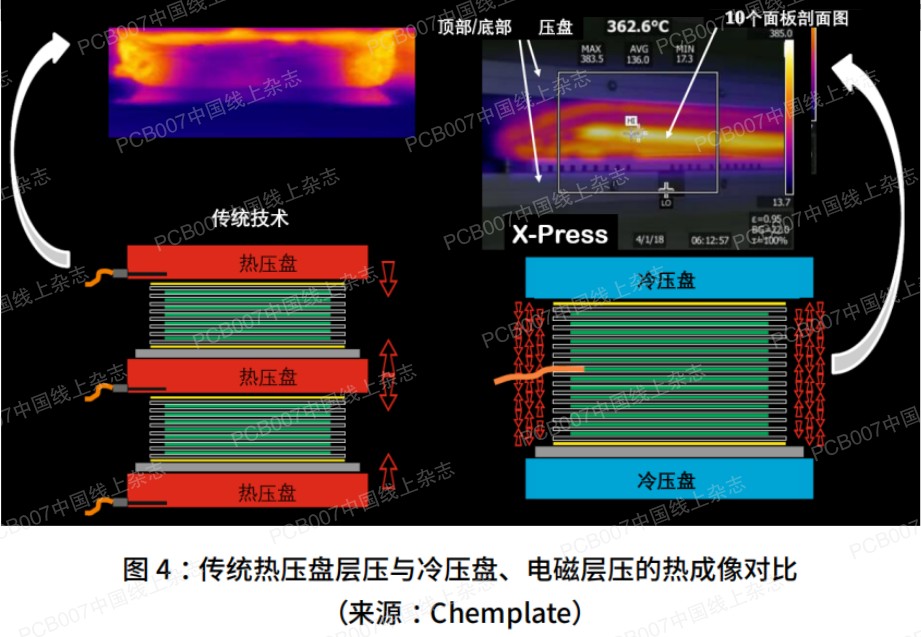

为了更好地展示这项新技术的热效率,Chemplate对传统压合技术及全新的磁力压合技术的压盘进行了热成像,图4左侧展示的是热压盘热分布,其中压盘表面和侧面是热的,而中心(压合叠层)较冷,需要更多时间通过压合叠层材料传递热量。图4右侧显示,压板几乎处于室温下,而压合叠层的中心温度较高且均匀。

能源效率在Gallego的文章中,他详细分析了感应过程如何比传统压合技术需要更少的能量、具有更均匀的分布和更快的升温速率。通过感应能量将质量为M2(4kg)和M3(4kg)的叠层从室温25℃(77°F)加热到220℃(430°F)只需要702千焦热量,而有70kg压盘的热压合机需要12987千焦热量,几乎相差18.5倍。热压盘越多,能量负载越大。

热传递效率高且均匀,30层多层板可放于单个开口,而传统层压中需要多个开口,且层数较少(图4)。

温度曲线编程层压压合温度曲线通常由3个因素构成:温度、压力和真空(参见图1中的控制器)。

工艺工程师或操作员可以根据层压板或半固化片制造商的材料数据表推荐值创建温度曲线。在该曲线传输到InduBond系统后,计算机、控制装置、温度传感器和电源驱动器就会协同工作,使材料的实际温度精确达到编程的温度曲线。软件对真空、液压压力、层压压力和其他工艺参数设置执行相同的操作。层压过程中的所有数据都记录在数据库中,并与专有作业订单关联。

一旦循环中的加热结束,真空室会加压。新开发的冷却系统创建有特定ΔT值的特定气流回路,该回路会穿过压合叠层隔板边缘。当冷空气接触不锈钢分隔板时,能量进行交换。空气从隔板中吸收热量,从而提高空气温度,隔板降温。然后,由鼓风机吸入空气,并输送至水/空气交换器,该交换器再次冷却空气,由鼓风机将其推回,使其再次通过压合叠层。该系统保证真空室内空气循环。

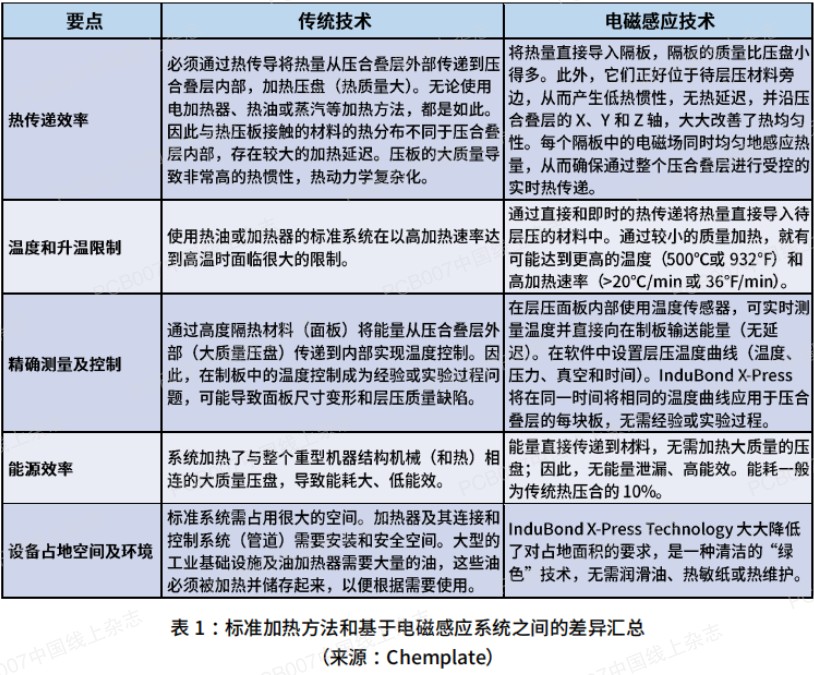

总结表1列出了电磁感应层压技术与传统外部加热层压技术的对比。

更多内容可点击这里查看,文章发表于《PCB007中国线上杂志》12月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。