确定可接受的清洁度需要比以往进行更多的调查。直到最近,行业还过于依赖<1.56µg/cm2 NaCl当量的“清洁度”水平。该要求已从倍受业界推崇的IPC-J-STD-001H版中删除。

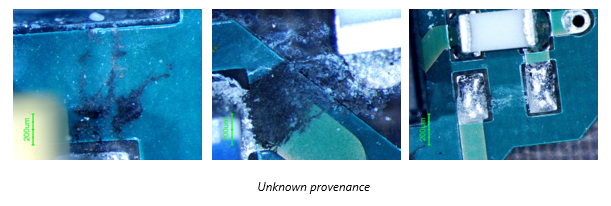

随着封装密度的增加,再加上恶劣的运行条件,电路故障的发生率也随之增加。这种故障很可能是由于电化学迁移带来的不利影响。枝晶就是电化学迁移导致的结果(图1)。

图1:枝晶导致电路出现故障

今天必须提供客观证据来说明。从图2可以看出,两个已经被证明能够完成任务的工具是SIR和PICT。还可以看到的是,必须解决的问题太多了。

|

客观证据 |

||||

|

|

表面绝缘阻抗(SIR)测试 |

|

||

|

材料 |

样品设计 |

环境条件 |

制造工艺 |

|

|

助焊剂 焊膏 底部填充 粘接剂 固定材料 混合物 |

阻焊膜 表面涂层 裸板 |

元件类型及其截留可能性

压接易敏感性 |

电压 温度 湿度 持续时间 |

清洗或免清洗 涂覆或免涂覆 |

|

|

为优化工艺控制而进行的工艺离子污染测试(PICT) |

|

||

图2:客观证据类型

多年来,行业一直使用“清洁度”一词,但它特别不恰当,因为:

- 清洁度假设已经测试了电路板上所有可能的污染物,但这是做不到的。

- 工艺控制假设每次都在清除相同的污染物。可以可靠地重复执行此操作。

如新版IPC WP019B所述,要求采用SIR方法进行测试。该技术通过从电化学角度检查预期终端产品的代表性示例,来测量绝缘阻抗的变化。

- 确定产品是否具有电化学可靠性

- 无法确定目前导致问题的原因

如果遇到问题,则需要其他分析方法,如离子色谱法和红外光谱法。这些方法可测量测试样品上的离子残留量。

- 无法预测终端产品是否具有电化学可靠性

- 任何一种方法都无法检测到现代工艺材料中最常见的非离子材料

可以看出,没有统一的答案。

关于检测,3D检测显微镜和扫描电子显微镜等技术被证明是有价值的检测工具。然而,在进行这些级别的检查时必须小心,因为现在第一次看到的东西通常会吓到自己。

新的元件技术,通常包括底部端子元件(BTC),给清洁人员带来了挑战,因为元件的间距非常小。这不仅是确保清洗介质渗透到元件底部的问题,而且涉及由此产生的“各种污染物“逃逸的问题

SIR是衡量所需清洗工艺实际性能的最有效工具,也是GEN3与Zestron合作帮助行业探索这一新领域的原因。

新的国际标准已经发布,以帮助行业解决这个问题:

国际电工委员会IEC:

(P)=已发布

61189-5-501(P):电气材料、印制板和其他互连结构及组件的测试方法。第5-501部分:材料和组件的通用测试方法。焊接助焊剂表面绝缘阻抗(SIR)测试

61189-5-502(P):电气材料、印制板和其他互连结构及组件的测试方法。第5-502部分:材料和组件的通用测试方法。组件的表面绝缘阻抗(SIR)测试。

61189-5-503(P):电气材料、印制板和其他互连结构及组件的测试方法。第5-503部分:材料和组件的通用测试方法。电路板的导电阳极丝(CAF)测试

61189-5-504(P):电气材料、互连结构及组件的测试方法。第5-504部分:材料和组件的通用测试方法。工艺离子污染测试(PICT)

TR 61189-5-506(P):根据IEC 61189-5-501针对助焊剂的表面绝缘阻抗(SIR)测试采用细间距测试结构的内部比较评估(TR=技术报告)

信息来源:IEC.CH网站商店

Graham Naisbitt任GEN3公司总裁。他是IEC TC91 WG2、WG3和WG10的成员,负责多项与清洁度相关公开文件的维护工作,同时也是众多IPC可焊性和清洗委员会和工作组的成员。