拆除BGA进行返工之前的X射线成像将帮助返工技术人员发现潜在问题,这些问题可能是成功拆除和更换BGA的挑战。BGA的实际位置以及周围区域的X射线成像可用于确认返工挑战,如相邻器件的距离、焊料不充足焊点以及导致电气短路的焊球。这些图像可以指出BGA返工的潜在根本原因,包括断裂的键合线,或封装的爆裂或分层。此外,可能导致间歇性连接失效的焊接异常,如枕头效应或葡萄形焊珠缺陷。BGA位置相对面的器件将确定返工过程热效应导致的潜在问题区域。

例如,如果BGA位于屏蔽层下方,X射线将有助于确定BGA和相邻器件的位置,以及使喷嘴进入返工位置的裕度(如果使用热风返工回流源)。X射线成像还将为实际电路板问题提供线索,例如,由于阻焊膜损坏,抬升的焊盘或焊料已经渗入 PCB 的dog bone,以及其他异常情况。

X射线成像不仅在返工之前提供了一些线索,说明了可能面临的一些挑战,而且还可确认返工是否正确完成。完成目视和放大镜检查后,通过操控X射线控制装置,在放大视场中可看到感兴趣部件的位置,检查BGA返工位置。然后,技术人员操控X射线系统,前后扫描行,可在屏幕上看到许多焊料球。技术人员检查焊料球的整体尺寸,以确保其尺寸和形状一致。

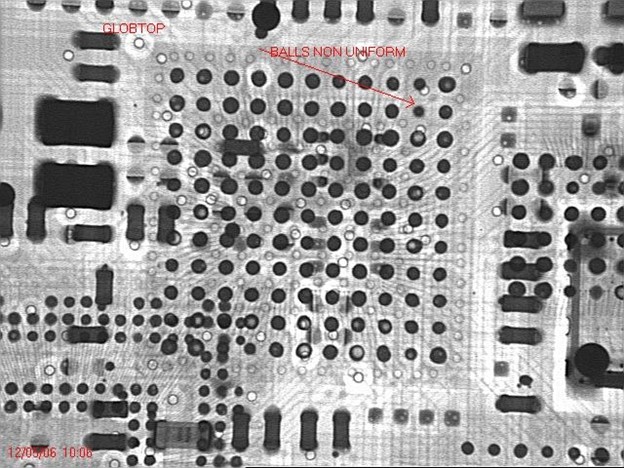

经验丰富的X射线操作员可发现异常情况,如小焊料球(图1)、超大焊料球(图2)和变形焊料球。尤其需要观察的是角落的焊球位置。如果这些位置是完整的和圆形的,那么通常整个球坍缩就足够了。尺寸过小的焊料球可能是阻焊膜损坏导致焊料润湿出现Dog bone图形的结果,或者是散热导通孔将焊料吸至导通孔中的情况。尺寸过大的焊料球可能是相邻焊料球的焊料喷射到相邻焊料球位置的结果。

在这部分调查中,还将发现明显的异常情况,如焊料短路、焊料球缺失或焊料球变形。在该视频领域技术范围内,技术人员接下来将调查相关器件周围的区域。通过检查X射线图像,可发现歪斜的部件、焊球或搬运损坏。焊料可能从邻近位置“喷射”出来;当电路板使用三防漆,或相邻、镜像器件底部填充不足时,也会在X射线图像上清晰显示。一旦这个较大的视野检查成功完成,BGA技术人员将放大查看有关焊料球及其坍缩的详细信息。技术人员可寻找变形的焊料球、更小或更大的焊料球、高空洞率、焊接短路以及许多其他异常。更换BGA后,X射线成像确实是“查看”这些缺陷和异常的必要手段。

图1:尺寸过小的焊料球

在BGA返工操作之前、返工之后进行X射线检查,以及对X射线图像进行远视和放大检查分析,对于确认BGA返工过程是否成功非常重要。如果不采用X射线成像,很难确认是否满足检查标准。

图2:过大焊料球

图3:放大(大视野)检查期间的焊料空洞

参考文献

《IPC-7095BGA的设计和组装配工艺实施》

《IPC-A-610H印制线路板的可接受性》

Bob Wettermann任BEST Inc.公司总经理,该公司是一家位于芝加哥的合同返工及维修工厂。