免清洗焊膏的初衷是在PCB组装后不再需要清洗工艺,同时不会存在降低性能或长期可靠性的风险。一些行业调查表明,大约一半使用免清洗助焊剂的组装厂在组装后仍清洗PCB。很多时候,检查返工焊点的初步外观检查或检测都需要依据IPC-A-610(第10.6节)中对清洁度的要求。由于返工工艺中加热不均匀,具有腐蚀性的免洗助焊剂活化剂可能没有被活化的助焊剂完全包覆,这意味着活化剂将留在暴露的PCB上,可能导致PCB组件腐蚀和枝晶生长,会对可靠性产生影响。

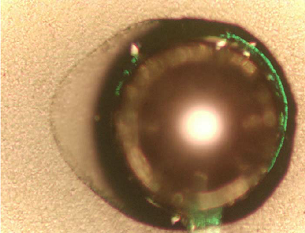

图 1:通孔焊盘周围的免清洗助焊剂残留物。

在PCB返工中,免清洗助焊剂(图 1)扩散到PCB上时是有活性的,使残留物不会对PCB产生影响的唯一方法是通过适当的回流焊温度循环来激活它。因此需要将PCB 上所有助焊剂包括溅到相邻器件上且未经历回流周期的助焊剂都清除掉。不能充分控制助焊剂剂量的手工焊接和返工方法会留下危险的残留物,如氯化物和弱有机酸,因此会影响焊点的性能或可靠性。

下面几种方法可以减轻与返工和助焊剂残留物相关的问题:

- 限制返工区域助焊剂的涂布量。助焊剂越多,在PCB上留下有害残留物的可能性越大。

- 对所有手工组装或返工技术人员进行有关助焊剂和去除助焊剂残留物的培训。包括清洗方法、漂洗方法以及对残留溶液的处理。此外针对不同情况使用不同的清洗溶液也很重要。

- 对返工期间激活助焊剂的重要性进行适当培训。

《IPC-7711/7721PCB组件的返工、修改和维修》2.2.1节定义了返工后助焊剂的清洗工艺。其中规定,对于4平方英寸的受影响区域,最多可使用10毫升的清洗溶液。使用干净的软毛刷擦洗该区域,再用异丙醇进行漂洗。这一步很关键,因为脏的刷子可能会给待清洗区域带来残留的碎屑和助焊剂残留物。然后用无绒布清洗在漂洗过程中多余的异丙醇。最后按照规定确定的检验标准检查清洗工艺。也可以使用制造商和客户协商确定的其他清洗工艺。

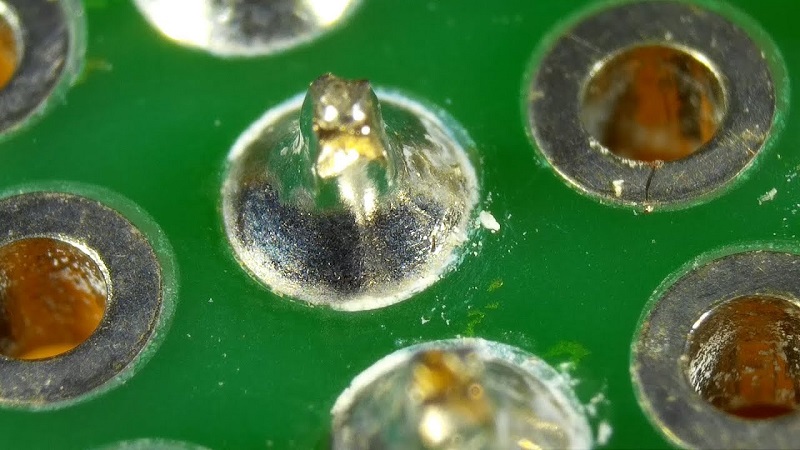

图 2:焊点周围的白色残留物。

对于PCB返工,即使采用“免清洗”助焊剂,也应清洗回流焊后焊点周围的区域。无残留物或免清洗助焊剂的概念其实是用词不当。相反,助焊剂应被称为低残留物助焊剂。这些残留物以及返工区域的其他污染物如空气污染物、人体皮屑、工具碎片等都需要被清除。返工后需要清洗电子组件的一些原因包括:

- 使焊点周围区域更易进行检测、外观更美观

- 促使表面有更好的涂层附着力

- 需要时可进行测试

- 防止产生电气问题(噪声或电容耦合)

- 避免长期可靠性或腐蚀问题

随着PCB密度的增加,了解清洗工艺的作用变得更具挑战性。由于在一些特定的现场才会发现过早失效或元件功能错误问题,因此在生产过程中对清洁度进行测试的方法非常重要。PCB返工后在需要测试的目标区域使用提取技术的局部离子污染测量方法是目前的主流方法。而采用ROSE测试方法对整个组件上的离子污染物进行测试已经成为过去。

清洗免清洗助焊剂的低残留物有几个好处。好处之一是可确保任何底部填充或替换三防漆能适当地附着于PCB。任何残留物都可能排出气体并影响附着力。使用适当的去助焊剂工艺和皂化剂有助于促进更好的检测,改善外观。去助焊剂工艺就是去除所有残留物的清洗工艺,包括PCB制造过程产生的污染物(如送料带残留物)、元件制造残留物、组装残留物和人工搬运残留物,都需要清洗干净。由于这些残留物可能导致性能问题,因此清除它们可以降低这种风险。

虽然清洗助焊剂有很多明显的好处,但清洗返工后的免清洗助焊剂也存在一些弊端。由于不能单独使用去离子水来清除残留物,还需使用皂化剂,因此增加了化学物质、清洗设备(如果尚未购买)和化学废物处理方面的费用。如果没有清除干净这些残留物,PCB上会仍残留有活性的助焊剂,进而影响组件的可靠性。因此在考虑返工后清洗工艺的必要性时,需要考虑这些弊端。

此外清洗剂的选择也很重要。它需要与残留物和清洗工艺相匹配。能够快速溶解残留物及使用清洗剂清洗免清洗残留物的方法同样重要。

随着元件尺寸小型化、底部端子器件的增多、导体之间间距的缩小以及小占位面积上引脚数越来越多的器件,生产可靠硬件设备的挑战越来越多。这些因素都要求无截留的助焊剂残留物,且在返工后能对PCB进行适当的清洗。

Bob Wettermann任BEST Inc.公司负责人,该公司位于芝加哥,从事PCB返工和维修。可通过info@solder.net获取更多信息。如需阅读往期专栏或联系Wettermann,可单击此处。