KJ McCann

Aurora Circuits公司市场与客户关系总监

Brian Zirlin

Brian Zirlin

Aurora Circuits公司销售总监

早在17世纪,全球就已经展开了汽车研发工作,不同国家走上了不同的汽车设计之路,并且不断创新,于是成百上千种样车涌入市场。蒸汽动力车、电动车、燃油车……这些不仅在工业革命中发挥了重要作用,还在人们的日常生活中扮演重要角色。尽管很多人认为电动汽车(EV)面世时间相对较短,但实际上早在1832年就有了电动车。至少就大环境来看,燃油车因为在量产、自动启动器和油价方面有明显优势,所以成为了主流汽车类型。那么EV的革新真正缘起于何时呢?

尽管燃油发动机是主流设计,但并不意味着这类发动机没有缺点。通用汽车公司在1996年推出首款电动汽车EV1,但公司在市场推广时缺乏有力措施,未见大收获。EV1的销售渠道是通过签署“受限的仅租赁协议”,并且租赁对象只面向洛杉矶居民。有选择性和局限性的消费者偏见使大众认为拥有电动汽车的通常是社会精英,而普通消费者则认为拥有一辆EV是奢望。最终,通用汽车公司认定电动汽车是利润微薄的小众市场,于是回购并销毁了大部分电动汽车。这项举措导致了整个EV的倒退。

随着时间流逝,汽车制造商一直没能实现电动汽车的自动化和量产,这条产品线持续衰落。后来,联邦政府联手石油和汽车行业共同推进氢燃料电池汽车的研发,使电动汽车的开发工作又滞后了十年。尽管汽车制造商强烈抵制EV的转型,但丰田公司却向前迈进了一步,在2003年发布了重新设计的Prius。最终,顾客对EV的需求符合了市场预期,每月销售额超出目标100%。但驾驶这款车型的还是社会精英阶层。2016年,特斯拉还是硅谷的一家初创公司,承诺设计出的车型既拥有跑车的奢华质感,又能连续行驶200多英里。2008年,特斯拉董事主席Elon Musk向世人展示了第一台Tesla Roadster,让这家公司当初的愿景成为了现实。于是消费者蜂涌购买电动汽车,超出了原本的预期,给汽车行业带来了冲击波。

于是,汽车行业的主流企业都开始业务转型,在研发电动汽车方面投入了大量资金。电动汽车的销量也从2015年的45万辆激增到了2019年的210万辆。尽管2020年电动车销量因为COVID-19疫情原因有所下滑,但随着电动汽车能量密度有所改善、EV基础设施增多以及电池价格降低,预测销量还会持续呈剧增趋势。行业的发展方向是什么样的?要如何持续创新呢?答案很简单:通过大众消费。

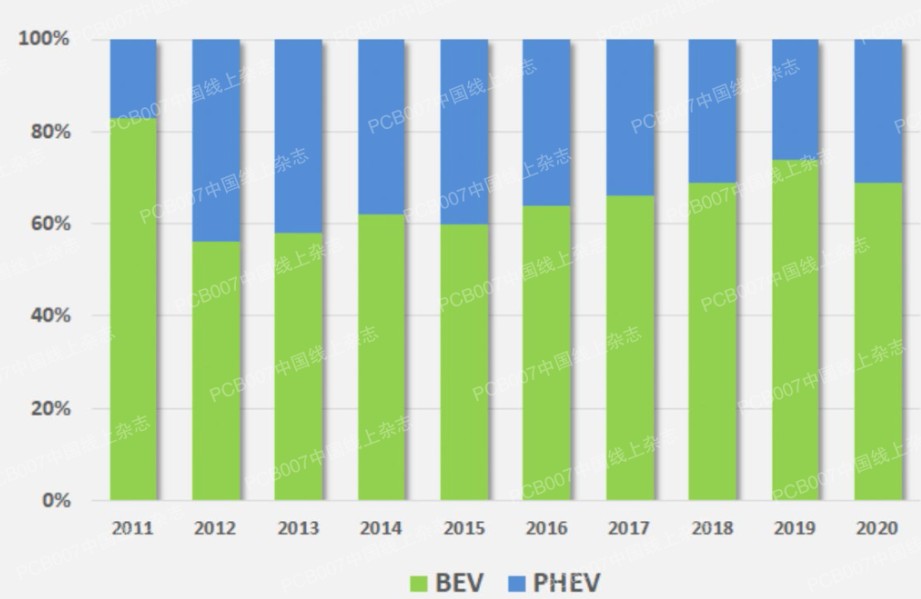

2011 年至2020 年电池电动车与插电式混合动力车全球销量比例变化图(来源:Mariordo, Wikimedia)

大众消费电动汽车能否成为可能?要如何做到?

历史早已证明,创新技术有达到顶点的时刻。人们普遍认为,EV正逐步占据市场主导地位,必然会带来大众消费的局面。根据最新调查,购买电动汽车的大众消费转化点为3.6万美元。也就是说,3款最畅销的EV基础车型已经达到这个标准了。如果不是价格制约了销量,那又是什么因素呢?消费者调查显示必须考虑电动汽车的有效行程范围,电池电量必须能行驶480公里。如果电池电量限制了电动汽车的行驶里程,为什么不开发容量更大的电池呢?这种做法可以实现,但电池成本上升必然会增加汽车的总成本,也就会减缓大众消费的发展速度。成本和汽车行驶里程是紧密相连的,因为电池是汽车最大的成本支出。

我们来看一个例子。2013年,Tesla 基础款Tesla 3电池的平均成本大约是2.3万美元,大约是整部汽车总成本的三分之二。随着电池技术的进步,相同的电池组仅需要7000美元。据行业专家预测,不到两年,大多数基础车型EV电池的成本会低至5000美元,可大大降低EV的总成本。

但问题依然存在:是什么阻碍了消费者购买电动汽车?研究显示,主要原因是充电问题。

充电器可用性

市场研究建议EV从电量为0到充满最多需要30分钟。Tesla Model 3是市场上充电速度最快的车型,但是在期望的30分钟阈值内也只能充满83%。这项研究使很多行业专家得出结论——大众市场接纳EV的最大障碍是充电问题。只有在快充技术得到普及,才会实现电动汽车的大众消费,但这又延伸出一个问题,即电网的现有设计。

在19世纪80年代,Thomas Edison发明了直流电(DC)系统。几乎是在同一时刻,George Westinghouse发明了交流电(AC)系统。值得注意的是,AC虽然是标准的电网传输形式,但有些技术需要用到DC。你可能也猜测到了,不能使用AC给电池充电。若想给EV电池充电,需要用大功率的转换器才能让电网中的AC转化成DC。

就像19世纪80年代的AC 电源与DC电源的格式战一样,用电形式和充电站的标准化问题也引起了人们观点上的激烈冲突。随着越来越多的电动样车涌入市场,AC/DC转换器的差异和标准化欠缺继续阻碍着该市场大众消费的实现。在美国,政府没有发布统一EV充电标准化的政策或指南。而欧盟则颁布了统一所有充电站(每个充电插口都必须使用CCS插孔)的相关条例。这样一来,消费者能就近找到汽车充电站,就更有可能广泛普及EV。电动汽车业所面临的压力在于充电速度、续航里程和成本标准化。随着EV生产的不断发展,需要推动标准化才能提高电动汽车的采用率。

我们已经了解了广泛采用电动汽车的障碍所在,数据显示,美国人去离家最近的加油站平均只需开车5分钟,但去最近的快充站则平均需要开车30分钟。目前,美国境内共有980处汽车快充站。就拿特斯拉来说,为了匹配加油站的密度,需要建造31000处快充站,而每处快充站的成本大约是250000美元,总造价高达78亿美元。据《华尔街日报》报道,特斯拉汽车公司2020年在美国境内售出了49.955万辆汽车,销售额达到315亿美元,但收入仅达到7.21亿美元。显然这种商业模式是不可行的。毫无疑问,“市场需要配套基础设施才能出售汽车,如果没有基础设施,汽车就卖不出去。”随着问题越来越多,汽车制造商开始拆解设计流程,一路拆解到PCB。

更改小部件的价格、设计和效率会不会对基础设施整体产生影响?答案是肯定的。

电动汽车中的PCB

在我们看来,压力最后会传递到PCB制造商,促使他们提供革新性的电气设计,让充电站制造商提供经济实惠的方案。

需要做出重大革新的领域之一是承载大量电流的铜走线布局、去除产生的热量保护电子元件,防止电池组热失控。研究表明,热耗散的热量是50%以上电子设备故障的罪魁祸首。而在给EV充电时,电池充电越快、产生的热量就越多,所以一定要解决散热问题,才有可能提高消费者对电动汽车的接受程度。

Aurora Circuits在这方面可以为EV元件制造商提供极大的帮助。凭借在PCB领域丰富的经验,可以在单面或双面绝缘金属基板上布400~800微米(25 oz~45 oz)的铜线,所以我们的产品能在行业中脱颖而出。基板金属可以使用含有铜或铝的导热绝缘体,直接让热量散发出去。设想一下在2~4mm厚的双面铜板或铝板上,铜线长度为400微米,可进入冷却台散热。除了这个小众市场的技术革新之外,我们还生产大量使用铜材料的支架技术,以380 W/㎡·°K(每平方米每度传导的瓦数)的散热速率直接从设备上散热,散热通路上无任何介质。

PCB的优点在于可轻松迭代样品,可以使用电气连接的方式在最后组装FET和MOSFET,并且可以优化散热方式。充分利用制造商内部的工程团队(例如Aurora Circuits的团队),便可解决这些问题。

更多内容可点击这里查看,文章发表于《PCB007中国线上杂志》4月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。

.jpg)

欢迎扫码关注我们的微信公众号

“PCB007中文线上杂志”