.jpg)

标签:

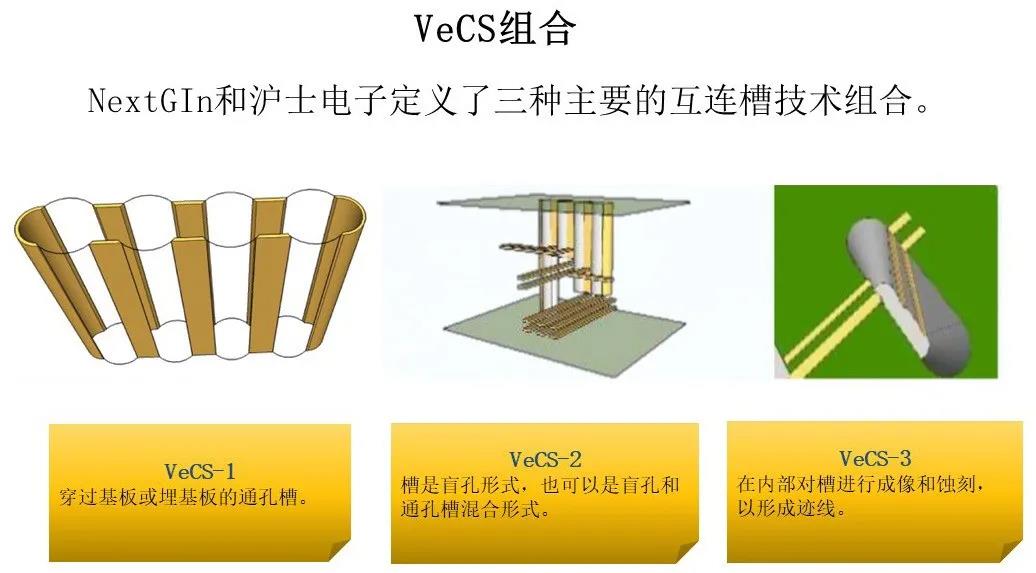

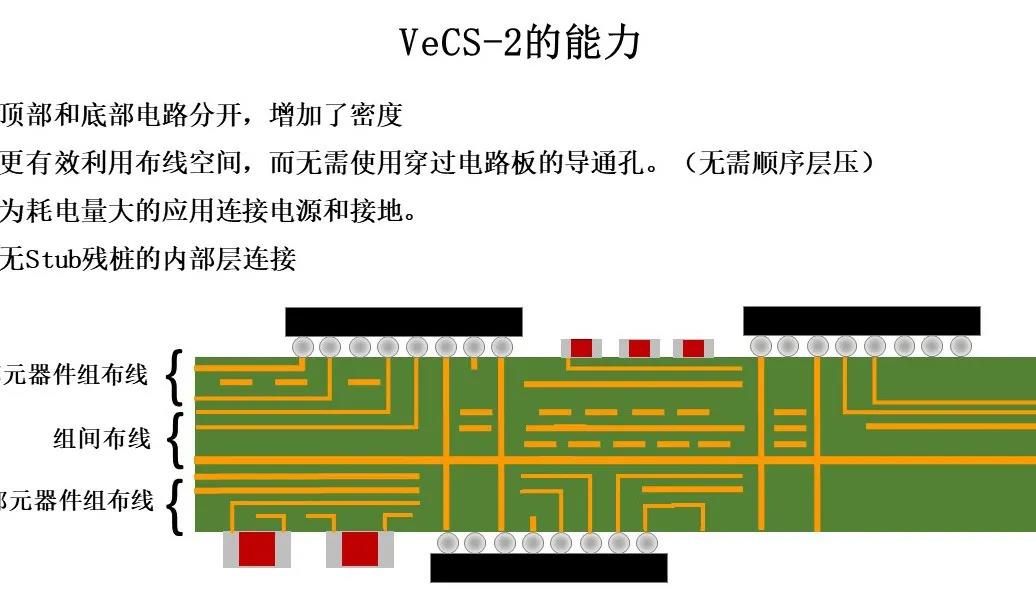

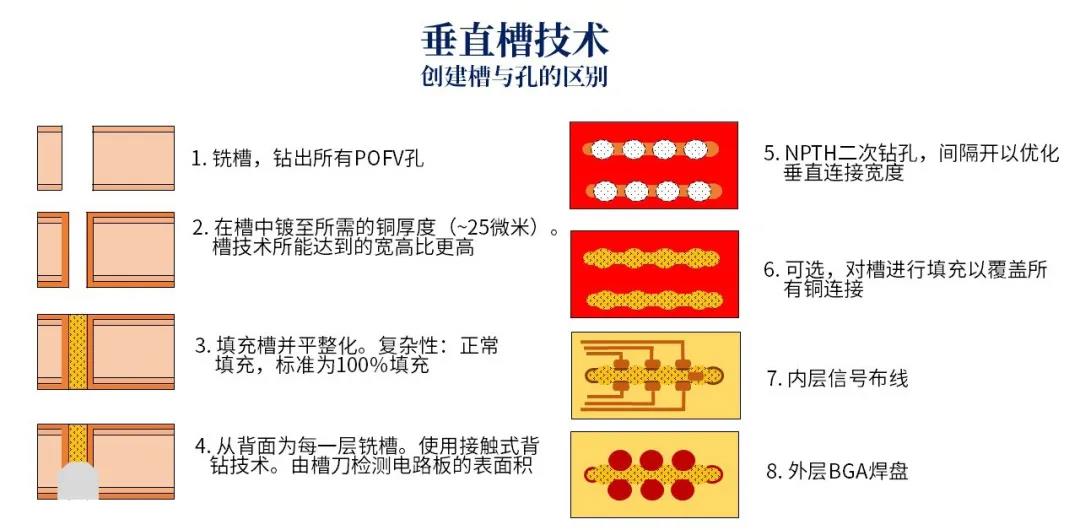

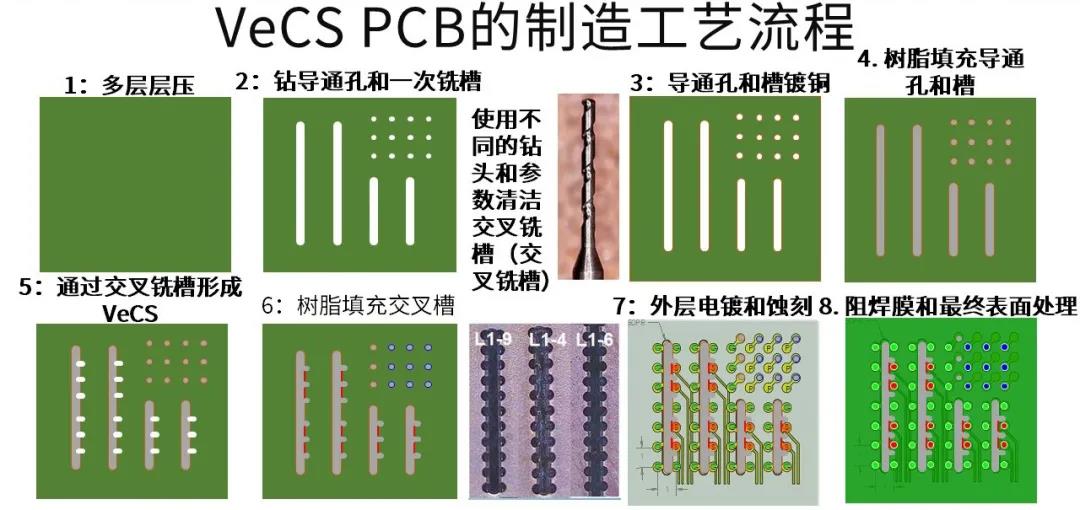

#VeCS

#Happy Holden

#沪士电子

.jpg)

The PCB List祝您快速简便地找到符合您电子制造要求的印制电路板供应商。拥有超过2000家认证厂商的资料!