PCB材料、厚度和构成方式发生的技术变化,促使行业从传统机械切割分板方法转向激光切割工艺。但用于PCB分板的激光器不可能完全相同,不同激光器的切割特性和切割质量,特别是热影响区存在明显的差异。这一点反过来也会影响到工艺利用率,因为这些因素决定了PCB上电路之间的距离,还会影响到电路功能及防水处理、EMI屏蔽处理等下游工艺。本文介绍了一种新型纳秒激光器以及 Coherent 相干公司开发的相关切割工艺。与现有其他产品相比,这种新工艺可以在激光切割PCB时大大减少热影响区。

不断发展的激光加工需求

随着电子设备不断向小型化发展,如智能手机、可穿戴设备、VR 设备、汽车传感器和智能家居设备等,电子产品对PCB的高密度和高性能需求越来越突出,因为与上一代微电子产品相比,这些小型化电子设备不仅物理规格更小、更复杂,而且更加高效节能(更长的续航时间)且价格更低。

在这种需求推动下,PCB加工也趋向于广泛应用更薄的传统电路板、大范围采用柔性电路挠性电路、更厚的导电层,以及更加充分利用低介电常数介质(尤其在5G技术中得到了广泛应用)。成本方面的考虑也加强了提高工艺利用率的需求。具体来说,就是将板间距离缩小,以增加产量。

这些趋势会促使切割和分板工艺的切口宽度越来越窄,尺寸精度越来越高。切割位置离PCB功能区域越近,就意味着不论是从机械应力还是温度角度考虑,切割工艺一定不能影响切割位置周围的材料或电路。另一项要求是尽可能减少残渣,因为出现残渣就意味着后续还要增加清洗步骤。

受到这些限制因素的影响,包括铣削、锯切、模切、打孔、刻槽和半切等在内的传统PCB机械分板法都变得不切实际了,且成本效益会变低。这促使行业考虑采用激光切割,因为激光技术可以满足上述的任何一个要求,但缺点是切割速度会降低。

理解激光切割

当然,激光分板应用了一定时间,已经不是新技术了,但是,了解和区分各种基于激光的加工技术仍十分重要。最早的激光切割采用的是发射远红外线的CO2激光器。这种技术通过加热基体材料实现切割,导致严重的焦(碳化)化现象,因此会造成明显的热影响区。而且,与较短的紫外波长相比,这种长波长无法集中形成很小的光斑,所以会导致较宽的切口。

十多年前,二极管泵浦固体 (DPSS)、纳秒脉冲宽度紫外波长的三倍频激光器成为 PCB 切割的另一种可行工具。这种激光器输出的紫外线(355nm)带有足够的脉冲能量,用“冷”加工的烧蚀方法去除材料。换言之,这种工艺的热影响区比CO2激光器小得多(但仍然看得到),而且所产生的毛刺和材料改性层也要少很多。这种激光器的高单脉冲能量和重复频率能使切割速度保持在较快水平,成本可控,尽管速度还是比不上CO2激光器。下表总结了这项技术的主要优点。

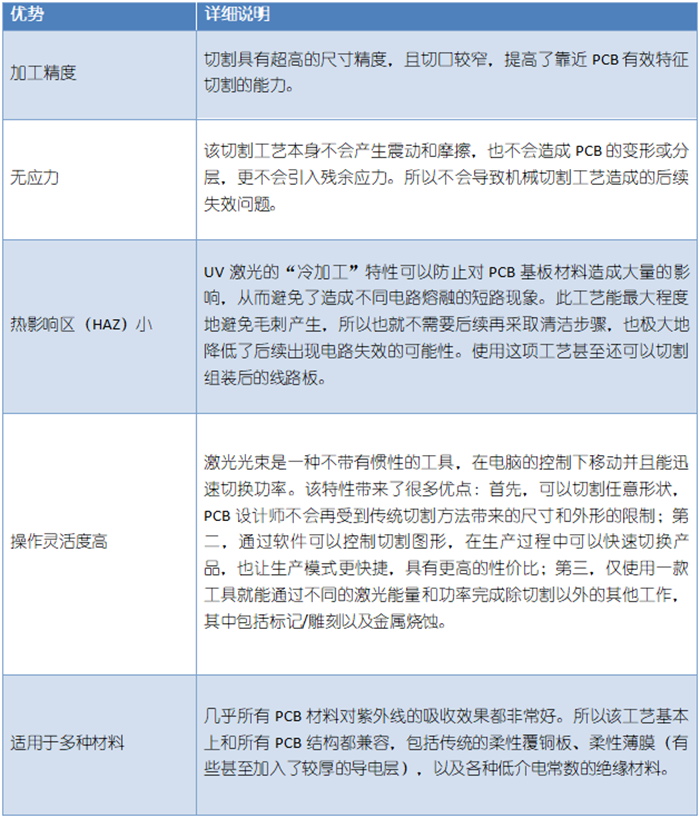

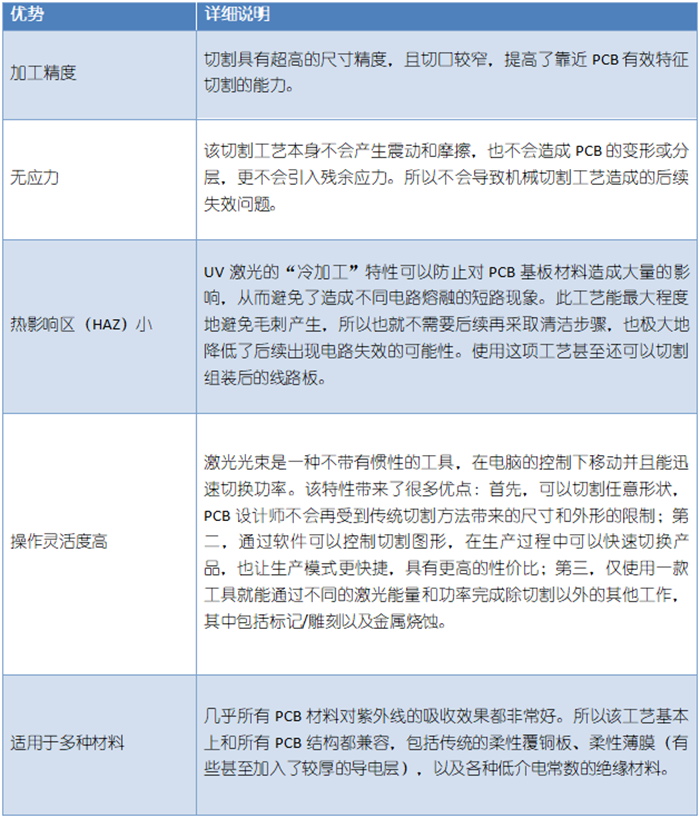

表 1. 紫外激光器 PCB 切割的主要特征和优势

激光切割工艺的最新进展

激光分板技术已经带来了诸多优势,PCB制造商已经将这项技术发挥到了极致,以满足在尺寸、材料和成本方面越来越严苛的挑战。目前正在积极研发的领域包括:进一步减少热影响区和毛刺的形成,以及提高纳秒紫外固体激光器的切割质量。

为了帮助实现这一目标,Coherent 相干公司在应用研究中利用纳秒高脉冲能量的紫外固体激光器(AVIA LX)切割不同PCB与复合材料得到了多种加工效果和工艺窗口,研发出一种切割PCB的新方法,并且已证实这种方法可以减少热影响区,使切割边缘更光滑、切口宽度更窄且切割效率更高。

该方法的一个关键要素就在于,使用了一种专有方法控制传输到工件表面的激光脉冲时机和空间定位,可避免热量积聚。因为使用该方法不会造成热损伤,所以在切割较厚材料(1 mm及以上)时可以使用脉冲能量非常高的激光器进行加工。

较高脉冲能量的优势在于无需再使用切割较厚材料时所用的传统方式。采用传统激光器切割厚板时,一般都需要预留一个V槽,避免在切割过程中造成光路中断而降低激光器功率,影响切割效率。使用Coherent相干公司AVIA LX激光器切割时,可以充分利用高达400µJ的脉冲能量沿同一条线反复划线,无需V槽,因此切割速度更快,切口宽度明显减小。

对于脉冲能量较低的激光器,必须在光束穿透材料时不断移动光束焦点,使焦点的最小尺寸始终与切割深度精确吻合,才能获取高于材料烧蚀阈值的激光通量。但在实际加工过程中,需要将PCB板上移,或者额外使用具有聚焦功能的三轴振镜。无论哪种方法,都会极大的影响整体加工效率和进度,增加设备成本和操作复杂性。

AVIA LX的高脉冲能量可以让激光聚焦在PCB中间层的深度进行切割,因为就算激光不能用最佳焦点进行切割操作,也具备足够的激光密度来烧蚀材料。其优点就在于切割速度更快、系统更简便。

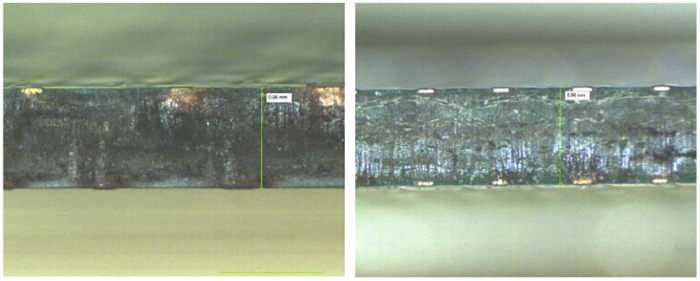

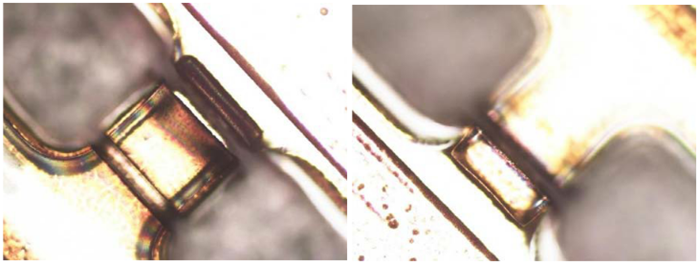

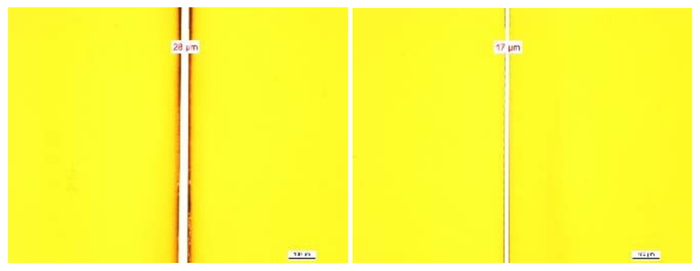

图1所示是使用这项技术取得的成果示例,对比了使用两种方式切割有铜走线、厚度为1.6mm PCB的效果,左图使用了现在市面上出售的紫外固体激光器,右图使用了本文提到的新方法。使用新方法切割的电路板,其切割边缘更干净,铜走线切割边缘的效果也得到了大幅改善。

图1:使用竞争对手紫外固体激光器切割的1.6mm PCB(左)与使用Coherent公司高脉冲能量紫外固体激光器(AVIA LX)切割的相同电路板(右)的剖面对比图。后者的切割边缘质量更好,铜走线的切割边缘也更清晰。

图2:使用竞争对手紫外固体激光器切割的0.95mm PCB(左)与使用高脉冲能量紫外固体激光器(AVIA LX)切割的相同电路板(右)的俯视对比图,后者的切口宽度更窄、切口更一致。

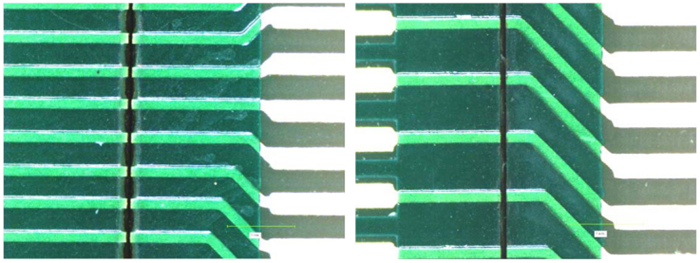

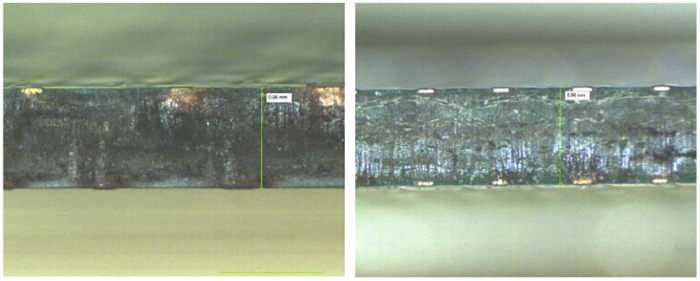

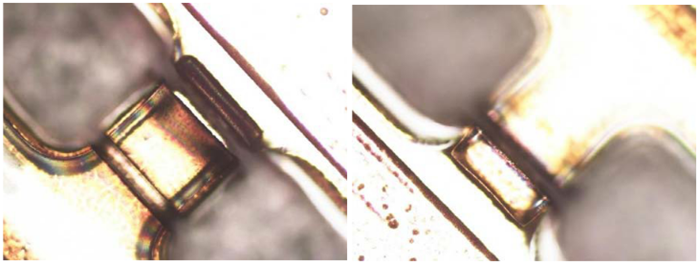

图3所示是利用这种新方法切割多层PCB(带有玻纤层)时可最大程度地减少毛刺产生、缩小切口宽度并大幅减小HAZ。

图3:左侧的剖面图是使用竞争对手UV DPSS激光器切割的1.6mm多层PCB(有玻纤层),右侧剖面图是使用Coherent公司高脉冲能量UV DPSS激光器(AVIA LX)及新的Coherent方法切割的相同PCB。后者形成的切槽更窄、HAZ更小。

过去在使用激光切割聚酰亚胺和EMI屏蔽罩时会因为热影响区面积较大造成电路板切割线出现分层。这种情况下,就有必要使用较低的脉冲能量来避免损坏材料。同样的方法也可以用于消除结构内热量集聚的情况,同时可减小HAZ和切口宽度。这种操作能使下游的生产工艺流程得到更高的良率,从而降低生产成本(图4)。

图4:左侧俯视图显示的是使用竞争对手UV DPSS激光器切割的100µm聚酰亚胺箔,从图中可以看出切口宽且HAZ面积较大。右侧是使用Avia LX UV DPSS激光器得到的切割结果。切口明显变窄,且HAZ面积缩小。

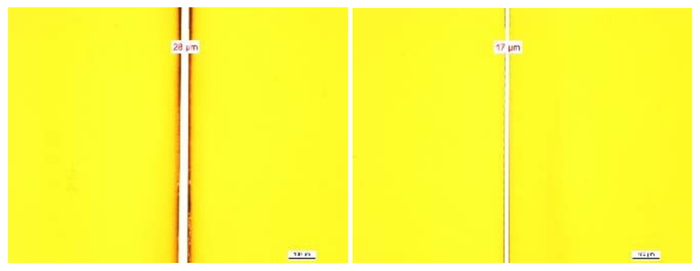

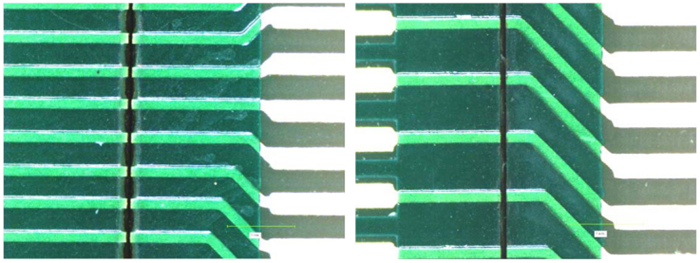

图5所示是采用Coherent脉冲技术,通过更低的脉冲能量加工挠性PCB所取得的成果。可以看出,HAZ面积减小,增加了产出。

图5:左侧的俯视图是使用竞争对手UV DPSS激光器切割的0.13mm FPCB,右侧是使用AVIA LX公司高脉冲能量UV DPSS激光器切割的相同FPCB。后者可在更高的切割速度(从11mm/s升为13 mm/s)下实现更小的HAZ面积。

实用的高脉冲能量紫外固体激光器

在切割传统的较厚PCB材料时,若想使用Coherent公司研发的脉冲控制法,紫外固体激光器采用的脉冲能量一定要高于之前市面上机器常用的脉冲能量。为此,Coherent公司研发了AVIA LX——一款功率为20 W(波长为355 nm时)的-纳秒固体激光器,脉冲能量最高可达到500 µJ。

此款激光器专门用于高产量、高质量PCB的分板。它结合了设计与制造方面的多项高阶技术,在输出高脉冲能力的同时又能实现较高的可靠性和优质性能,并且拥有成本低,之前从没有哪种激光器能同时做到以上几点。

此外,Coherent公司还将多年来在研发可靠、长使用寿命的紫外激光器方面积攒的丰富经验都应用到了这款产品中。产品中使用的非线性(三倍频)晶体也是Coherent公司生产的,可以直接控制这一关键元件的质量和光学特性,可使产品具有更长的使用寿命、提升性能并降低产品拥有成本。内置的晶体移位器也进一步延长了使用寿命,该晶体移位器包含激光器中实际晶体的图谱,并在激光器中记录了至少20个经过预认证的三次谐波产生光斑的位置(每个光斑寿命超过1000小时)。

限制UV激光器使用寿命的关键因素之一就是光学器件易受污染。AVIA LX激光器是在洁净室中制造而成,内部的光学器件直接接触PureUV密封隔间内的紫外线,从而避免在实际使用中被污染。这一操作又最大程度地延长了使用寿命和服务周期。

此外,该激光技术还以稳健的工业设计为基础,设计经过了HASS和HALT(高加速寿命测试)的验证。在HALT过程中,样品不断地接受破坏性测试,然后改善设计和重新测试,去除了内在的各种缺点。高加速应力筛选(HASS)测试随后又验证了激光器在实际的材料加工生产环境中是否满足特定的要求。这个协议筛选出了制造和包装过程中存在的缺陷。最后设计出的激光器具有其他同类产品无法匹敌的可靠性和使用寿命。

AVIA LX的设计理念中还融入了便于集成和使用的概念。例如,将内置电子控件和集成后的光束放大器整合在一起,整个集成过程变得非常简便。水冷法也极大地延长了使用寿命和脉冲间稳定性,即使是在大功率下操作也无妨。

总而言之,Coherent 公司的AVIA LX激光器采用了新型脉冲控制技术,与传统机械工艺相比,具有更加优异的PCB分板效果,即使是使用其他现有的纳秒紫外激光源也达不到与之相匹敌的效果。可以说,该技术可应用于新一代微电子设备所要求的各种制造工艺,包括切割传统PCB和柔性电路、Sip切割和开槽,以及EMI屏蔽罩的切割。

Frank Gäbler,德国吕贝克市Coherent 公司DPSS事业部产品营销总监。他获得了德国亚琛大学激光技术学院FhG 领域制造技术专业学士学位,在激光技术的工业应用领域有着25 年之久的从业经验。可通过rankgaebler@coherent.com 与他取得联系。

标签:

#制造工艺与管理

#Coherent

# 相干

#PCB激光

#分板法