HDI技术的变化

HDI板依赖于微孔实现高密度互联与微细线路(线宽/间距小于60μm),尽管堆叠孔逐步替代交错孔,进而搭配任意层互联的全盲孔堆叠结构(Anylayer),新一代HDI板线路的最小线宽/间距要求低至40μm及以下,而微孔的激光加工工艺则一直延续着。

任意层互联仍然是HDI板的最优设计方案,并且事实上多数先进HDI板都在使用。自2017年后,HDI板开始大量采用在IC载板产品上已经是普遍应用的线路电镀工艺。这种工艺被称为半加成法工艺(SAP),是利用线路电镀技术,以满足IC载板小于15 μm的线路结构需求,这种工艺在一般HDI板尚未采用,不过利用超薄铜皮做半加成技术(mSAP)的调整后,已经成为HDI制造的主流工艺。

市场趋势及手持终端产品的设计驱动

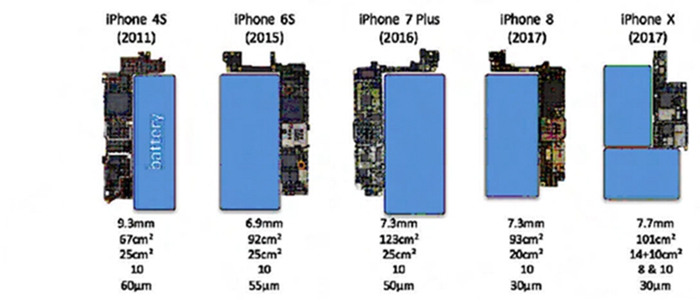

PCB技术提升的驱动力通常来源于市场,而移动智能终端与高速5G通讯设备则是最大推手。为了应对先进的移动智能终端设计,并能让出足够的内部空间,则需要更薄、更小、更复杂的HDI板,且必须使用低介电常数、低介质损耗的材料。

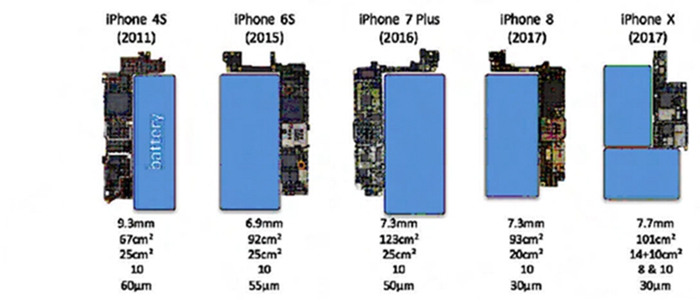

许多IC模组采用阵列布局,需要关注的是其引脚数量,同时包括焊盘尺寸及间距。更复杂的芯片无疑会较之前有更多的输入输出(I/O)引脚 。为推动芯片封装尺寸的小型化,则需从减少焊盘尺寸和间距入手,与之对应的则是需要更多的绕线形成相互连接。最新的移动智能终端设计已经需要用到线宽/间距30 μm/30 μm的线路了,且有进一步减小的趋势。对于线路尺寸减小的驱动力可以追溯到2016年,当时发布了采用台积电先进的扇出型封装(InFO)处理器芯片的iPhone-7系列手机。典型的手机结构设计演进过程如图1所示。

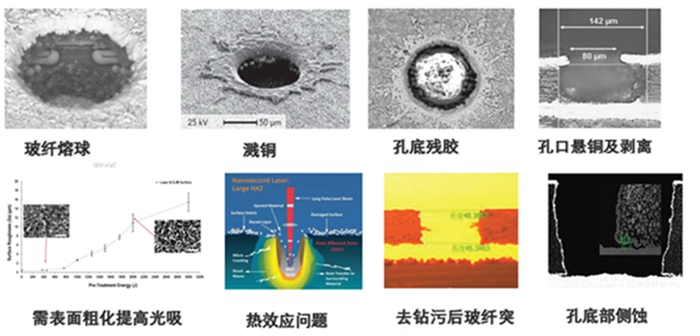

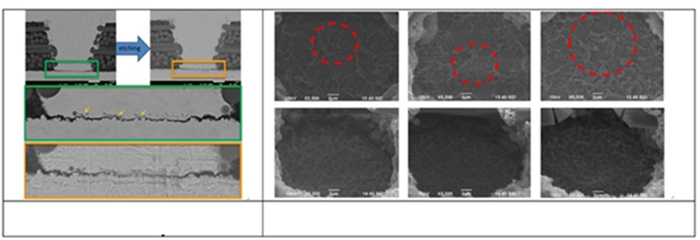

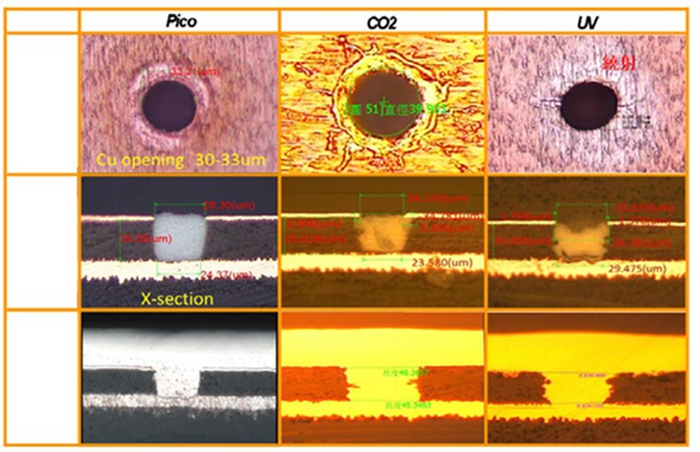

除了封装技术,PCB生产技术也发生了较大的变化。目前微孔加工主要还是采用CO2激光,但其存在明显的缺陷,就是在加工每一个孔的过程中产生明显的热影响区域,这种情况直接影响微孔的最小间距、孔径/孔型能力及品质。典型CO2激光加工存在的挑战如图2所示。

图2 CO2激光加工缺陷不利于微小孔及未来材料加工需求

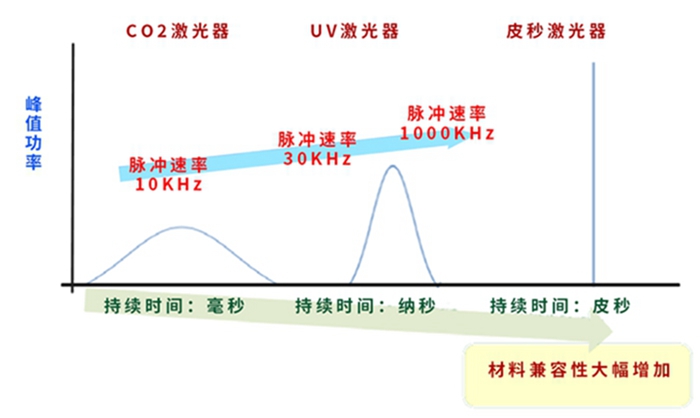

为解决CO2激光的热效应问题,激光器制造商着手研发新型超短脉冲激光,尝试替代现有的纳秒脉冲系统。理论上,典型的激光光学系统特性如图3所示。

图3 高峰值功率、加工时间短、更好的材料兼容性等优点有利于微小尺寸及窄边距孔的加工

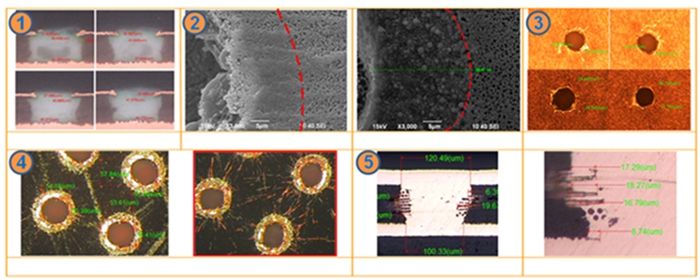

新型的激光不但有利于微孔加工,也将热效应区域降低了很多,因此可以加工更小间距的孔,且在高频材料加工时改善光的吸收率,最终可以获得更好的微孔质量,降低表面爆浆、毛边的问题;在面对微孔、薄铜结构加工时,微孔的悬铜、铜皮剥离、树脂裂开、孔底侧蚀的问题将不复存在。当新型激光正式进入商用阶段,HDI板的微孔制作密度和能力将又一次突破。CO2激光加工小孔的一些问题细节,如图4所示。

除了微孔进一步减小面临的激光加工问题以外,孔金属化的除胶渣可能成为孔互联可靠性的隐患。依据实际生产经验,超短脉冲激光加工的残胶非常低,且所需的除胶渣负荷也更低,因此更有利于填孔电镀;另外低热影响区的优点,对小孔间距能力的提升有非常大的改善作用。如图5所示为高频材料激光孔结果的对比。

所有这些优点,不但可以以全堆叠孔形成任意层互联而节约空间,也能够改善散热与电性的管理,这对于最终的组装和产品性能一样大有裨益。

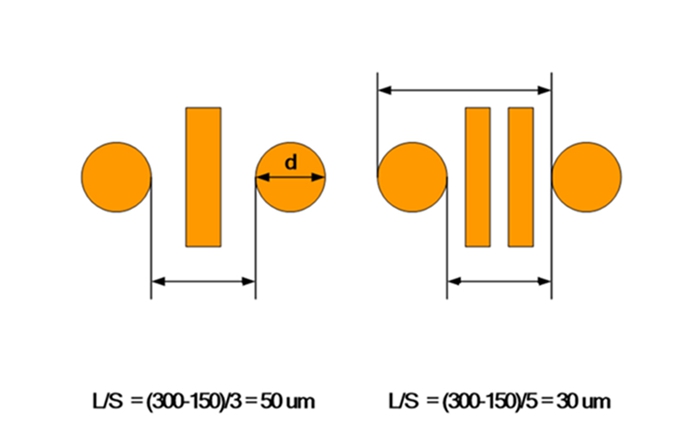

从典型的BGA线路设计可以看到焊盘尺寸和线路的线宽/间距是相互影响的,是由焊盘间所需要布局的线路数决定的。对于低引脚数的封装,可能仅需要在焊盘间通过一条线,如果BGA焊盘节距为300 μm,搭配直径150 μm尺寸的焊盘,则线宽/间距的需求为50/50 μm;而对于高引脚数的封装,则焊盘间需要通过两条线路,对应的线宽/间距要求则缩减至30/30 μm。如果继续缩小BGA焊盘节距,对于线路宽度的限制会进一步提升。焊盘与线路外形的关系,如图6所示。

新型激光系统可加工更小的孔,则实现更小的孔壁间距,这样一来可有效缩小BGA的焊盘尺寸,从而匹配高引脚数封装芯片的需求,同时利于HDI板尺寸的缩减和绕线能力的改善。

高阶HDI板的线路需求从40 μm推进到30 μm,且缩减的趋势延续,必须切换到半加成法工艺才能实现。半加成法工艺在IC载板领域被普遍采用,而在HDI板上使用后,其对应的产品则为类载板(SLP)。

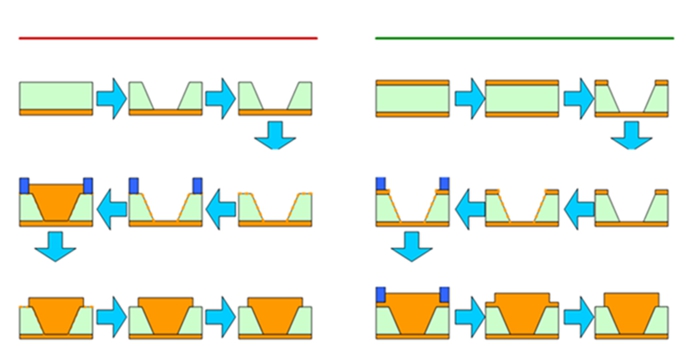

IC载板运用的半加成法(SAP)与类载板的带铜箔半加成法(mSAP)的差异在于加工的板材是否是预压超薄铜箔。目前市场通常情况下,成熟的SAP工艺加工的都是ABF薄膜材料,采用全板沉铜工艺,这并不适合现存多数生产设备的设置;因此就催生了改良型方案,即带超铜箔的半加成工艺技术。两种工艺的具体比较如图7所示。

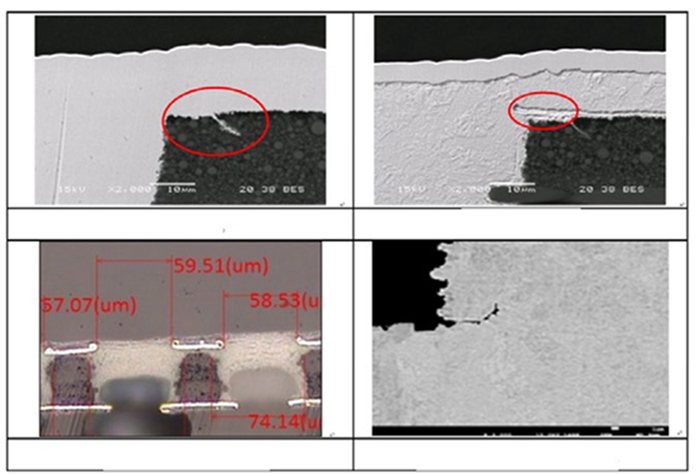

带铜箔半加成法工艺的关键就是使用了载体铜,这有助于铜箔的抗剥离强度稳定且加强纤维的支撑;但会损失一部分更细线路加工的能力,同时也会造成激光直接加工的负面影响。典型的光亮薄铜面激光直接加工问题,可参考图8所示。未来高频板的铜结合面也将是低棱线状态,届时CO2激光加工吸收率偏低会导致残足问题的产生。

图8 低棱线铜箔材料加工铜箔分离、孔角开裂、测蚀等问题

尽管新型激光已经到来,但现有的CO2激光还会维持一段时间的主流地位。为了配合带铜箔半加成法工艺,可通过铜面前处理来提升CO2激光的吸收率,并可改善孔型;但当载体铜厚度低于3 μm,如何进行氧化层清除,维持后续除胶、电镀等处理的稳定性都将面临挑战。特殊情况下,生产企业根本没有空间做氧化处理,而是挑战在亮面铜上做微孔加工。

激光加工新的解决方案,其挑战主要聚焦在五个方面:孔径、孔形、损伤、残胶和成本。有时候对于新旧方案成本的比较存在不公平和不合理因素,比如老技术有时根本没有应对新需求的能力;但是从设备使用者的角度来看,新技术的引进都是基于比老技术要更好或者相当的评估策略。因此部分设备制造商发出不平之鸣,但无论怎样都还是以遵从买方的原则来处理。

高能量密度和短脉冲可降低热影响区域,并具有更高的加工性能,但高能量密度可能会损伤激光光学组件,因此这对微孔加工第一阶段的研究制造了一些限制,故先设定目标孔孔为30 μm-50 μm。研究团队采用25 μm-30 μm厚度的介电材料进行试验加工,所得结果如图9所示。试验中测试了CO2、UV、皮秒绿光、皮秒UV等多种可取得的激光,之后因为第一阶段确认皮秒绿光可用冲孔模式作业而直接排除了皮秒UV作为研究对象,最后得到三组结果。

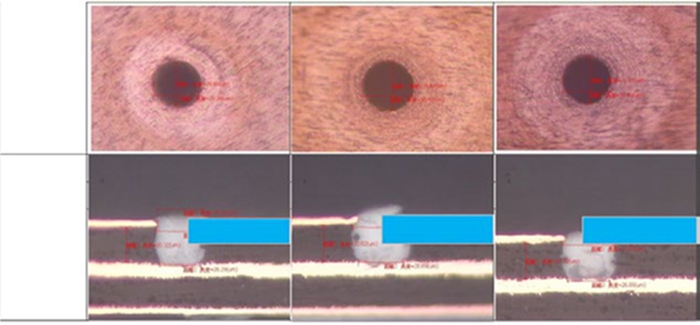

接着调整了介电材料的厚度,再次进行试验,结果显示,孔的厚径比对于皮秒加工的表现有明显影响,特别是在孔径为30 μm的微小孔,测试结果如图10所示。对此分析原因是源自于小孔聚焦景深浅,造成介电层的厚度对极微小孔的影响变得明显。

图10 厚度15-20μm介电材料不同激光加工对比

研究团队对皮秒激光的孔密度加工能力产生好奇,毕竟CO2激光由于其严重的热效应,加工过程中很难做到维持孔壁损伤不严重;为此设计了数组图形进行测试,发现皮秒激光加工热效应影响较低,可以在超高孔密度下进行加工,且没有任何材料损伤,这种特性可以延伸到提升散热效能的应用。其结果如图11所示。

通过以上实验结果可以证实,皮秒激光加工可以实现微小孔、零悬垂、高孔密度、无残胶、无喷溅、亮面铜加工、无剥离、低粗糙度处理无侧蚀等特性。不过天下没有免费的午餐,如何提升效率、扩大微孔的可加工范围仍是我们期待解决的方向。

为满足类载板(SLP)线宽/间距小于30 μm/30 μm 线路加工的带铜箔半加成法工艺(mSAP)的需求,专用加工设备和材料都需要重新调整。

高速和高带宽将是平行存在的两个必要项,新型HDI板要求采用低介电常数、低介质损耗的材料、微小孔和极佳的质量(少量或者无残胶)、更小的孔边距等。

带铜箔半加成工艺(mSAP)将是针对含玻纤材料加工的长效解决方案,而高频材料的低棱线铜箔与树脂的结合力较弱,超短脉冲激光的低热效应加工则是极佳的解决方案。

如果超短脉冲激光加工能够覆盖钻孔范围到70 μm,将成为所有高阶HDI产品加工的首选。

研究团队将继续努力开发更广的超短脉冲激光技术的应用,特别是满足较大孔径的加工。我们看到了超短脉冲激光的潜力和发展曙光,有信心克服瓶颈,进入略大孔的加工范畴。看上去这有点违反HDI板的发展趋势,但一旦成功,行业将出现更好微孔质量的加工设备,且免除相关企业两端投资,以节约资本。(林定皓, 张乔政, 张谦为,台湾桃园市新屋区中华路1245号景硕科技股份有限公司研发中心;吕洪杰, 翟学涛, 杨朝辉广东深圳市南山区深南大道9988号大族科技中心大厦20楼)

标签:

#制造工艺与管理

#景硕

#大族

#皮秒激光

#HDI