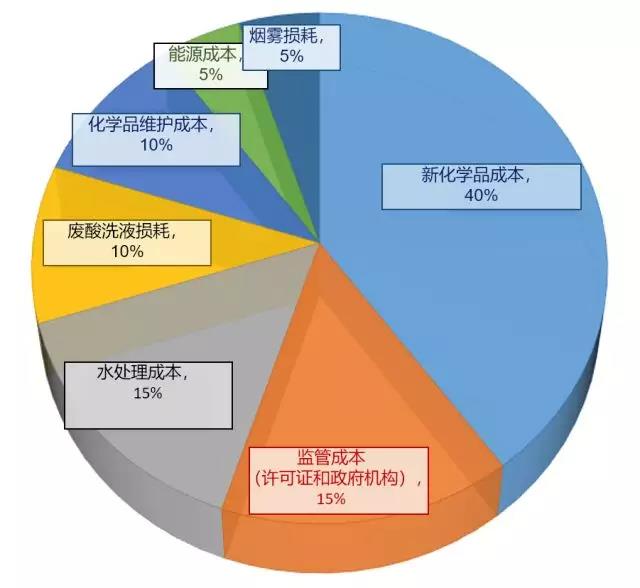

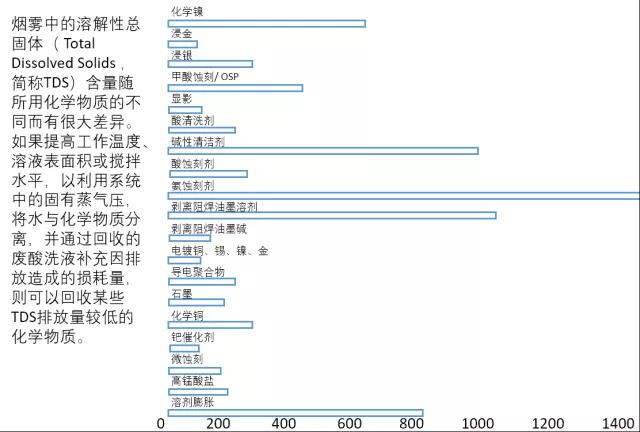

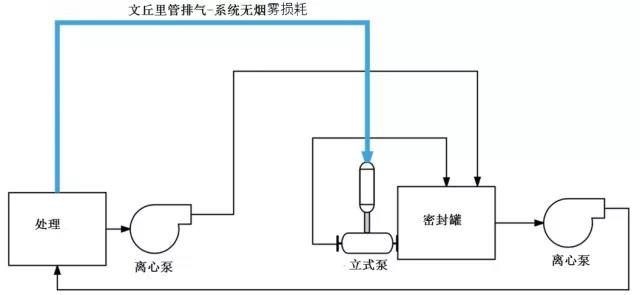

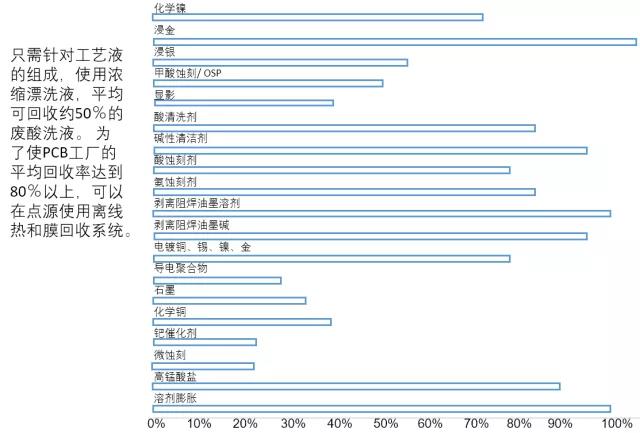

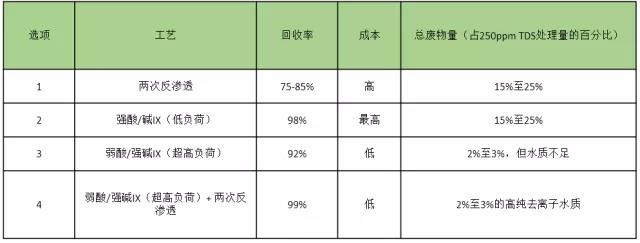

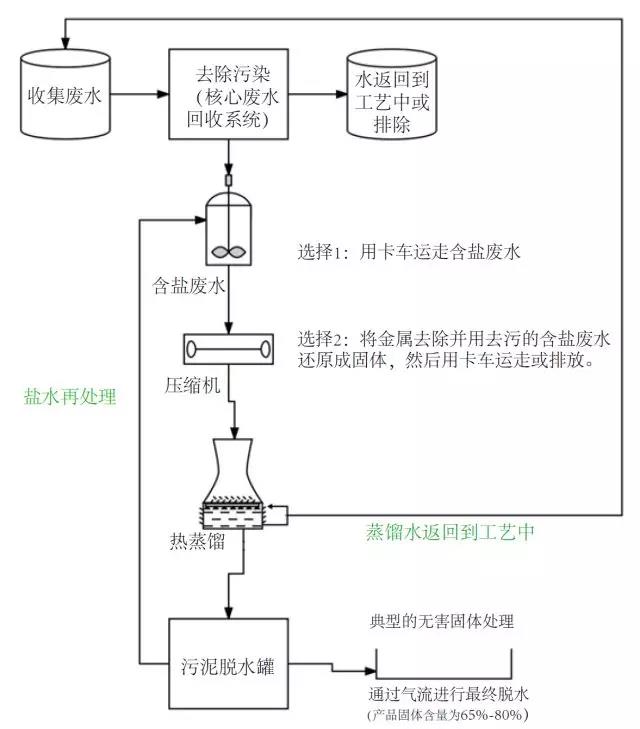

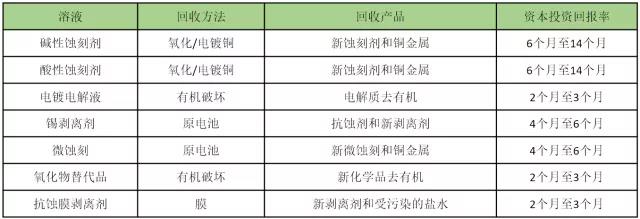

Whelen Engineering公司是北美车辆、飞机、市政系统中用于警报用应急声音和照明的OEM厂商,其每年要向中国供应商采购大量的印制电路裸板,随着各类成本及交期问题的显现,该工厂于2015年开始着手建立一家集团专属的PCB制造厂,该项目是Whelen公司的降本增效之举。同时也是30年来美国新建的第一家专属PCB制造厂。 同时为了配合当地的环保要求,工厂通过改良制程,达到了绿色环保生产标准。该项目让行业重新思考许多传统的基本工艺。 本文将着重介绍该项目开发中推动成本降低的重点环节之一——化学系统。 化学药水系统成本分析(以北美市场为例) Alex Stepinski多年来在新罕布什尔州查尔斯敦的Whelen Engineering公司,规划和设计了北美本世纪来第一个专属PCB制造厂,因此而闻名。其制造过程的特点是高度自动化,并对许多基本操作原理进行了创新性的再思考。本篇文章着重介绍降低化学系统成本的方法,从图1可以看到,系统中新化学物质仅占与新化学工艺相关总成本的40%,如果使用未针对该工艺进行优化的设备,会导致其它维护成本的上升,总成本上升,但化学品成本占比降低。 剩余60%成本可细分为:监管成本和许可成本15%、废水处理成本15%、排污损耗10%、化学品维护成本10%、能源成本5%、烟雾损耗5%。 图1 化学药水系统成本组成 排放管理 烟雾是在系统处于负压的过程中被浪费的良好化学物质,主要是为了防止人员和设备暴露于有毒化学物质的环境中。需要讨论各种减少烟雾产生以及从烟雾提取系统中回收化学物质、水和溶剂的方法。最终的解决方案是使用密封系统减少排放,在使用高总溶解固体化学物质的情况下,可以非常快速地获得投资回报。 图2 在30°C时冷凝物的平均TDS(ppm) 图2显示了各种PCB化学药品中以烟雾的ppm计的总溶解固体(TDS),这点很重要。可通过提高其工作温度,增加搅拌程度并降低固有蒸汽压,让额外的水蒸发。可以通过烟雾捕集系统来弥补这种液体的损失,可以防止这类废物被排放,并减少化学药品的成本。 减少烟雾废物的方法 为了捕获过程中的烟雾并最大程度地减少损耗,在所有工艺设备上都采用了四种技术。 • 采用冷却水冷凝器和风管中的填料塔以回收溶剂; • 采用挡板和辅助盖可最大程度地减少雾气的损耗(不要与蒸汽混淆); • 假底部集水池,以最大程度减少暴露于负压下的化学药水表面积; • 在漂洗终止时施加负压,并采用内置在洗涤塔中的预漂洗废酸洗液。 彻底减少排放-密封系统 密封水平和垂直的机器产生局部负压,可收集所有化学烟雾损耗。 如图3,可以将密封罐与文丘里泵配合使用,以便在水平喷涂应用中产生局部负压。当将这些解决方案应用于高TDS排放化学物质中时,可以在数周至数月内收回成本。 图3密封系统示意图 废酸洗液管理 化学废酸洗液是指通过将其与冲洗后面板以进行后续工艺步骤所需的水混合而浪费掉的良好且有用的化学品。废酸洗液与为进行后续工艺而进行漂洗的水混合并排放,这十分浪费。以下会讨论废酸洗液的最小化和回收技术,并证明了仅使用浓缩漂洗液补充工艺浴液就可以回收大约50%的废酸洗液,如果在点源处使用离线热系统和膜系统,则可以提高到80%。 图4在工艺温度下的典型废酸洗液热回收 由图4可见,通过采用先进的废酸洗液回收步骤,可以将50%或更多的化学品返回到流程中,从而节省了化学品的处理费用和购买费用。 废酸洗液减排和回收方法 可采用4种方法最大程度减少废酸洗液化学物质损耗。图5为用于在冲洗水中浓缩生产化学物质的膜系统照片。 • 在工艺液之后使用静态漂洗,以弥补级联漂洗之前工艺液位的损耗; • 最大化吸水的挡水辊; • 防止过度喷涂的挡板; • 使用膜系统浓缩废酸洗液的元素,以重新引入工艺液中。 图5回收系统示意图 中央污水处理系统 传统的系统将废水中的受管制污染物从废水中分离出来,并以金属氢氧化物废物作为副产品排放去污染的废水。中央废水处理系统应仅用于纯化微量污染物以及处理废化学品浓缩液,90%的废酸洗液永远都不应该到达此系统。 核心废水回收系统 冲洗水的主要废水回收系统是: 1、两次反渗透; 2、强酸/强碱离子交换; 3、弱酸/强碱高负荷离子交换; 4、弱酸/强碱离子交换,然后返回到生产中。 表1 冲洗水废水回收系统对比 中央废水处理技术的发展 · 传统废水处理系统从废水中分离出规定的污染物,并排放废水。该过程的副产物是金属氢氧化物废物; · 现代化系统进一步推进这一步骤,并将废水去离子再利用。由于产生更多的盐水,去离子化提高成本。混合反渗透/高容量IX系统是当今最经济的解决方案; · 利用热蒸馏法处理浓缩废水可以实现零液体排放,即使在5000平方米的PCB生产车间中,每天消耗的水也少于2000升; · 全闭环系统可实现无限供水。无需节水,因此冲洗可以提高流速,效果更好。该策略是对污染进行预算,而不是对用水进行预算。 图6 中央废水处理系统 废弃的化学药水去污和再利用 许多昂贵的化学物质已被去污,并通过离子交换、液体离子交换、电渗析和真空蒸发进行了再利用。 通过该步骤可以将许多化学药水设计为可再生和可重复利用。PCB工厂需要自行执行此操作,因为没有化学药水供应商会设计这种方法。 表2 经验证可重复使用的工艺化学品 表2显示了采用7个系统来重复利用、回收或强化生产化学物质。回收了各种以废料可出售的金属,从而迅速收回了系统投资。注意:可以通过使用带有热熔蜡的图像喷墨工艺来实现抗蚀膜剥离剂回收。 总结 通过将所有这些原理付诸实践,在北美这项技术的研发基地,已证明该方案的工艺成本非常低,与传统工艺相比,化学药水回收再利用系统可使运营成本降低80%至90%。研发所在基地也是北美第一个可以免除所有生产许可证的PCB生产基地,废水处理系统甚至实现了自动化,每周仅需10个小时的总工作量,与该项目有关的所有化学药水回收系统的总支出为140万美元,在棕色地带(待重新开发的城市用地)可重新利用现有设备,成本会更低。

更多内容请点击在线或下载查阅。