我在过往的专栏文章主要针对标准的、典型的刚挠结合设计,介绍了刚挠结合电路板制造商如何采用类似于刚性电路和挠性电路的技术,以及如何对这些技术做出调整。在本文中将更多讨论有一定工艺难度的非标准设计,以及如何提高良率。

非对称结构刚挠结合材料层

一种是挠性层偏离材料叠层中性轴的中心,使得玻纤增强层的一侧比另一侧更多(见图1),这将导致电路板在制造过程中容易发生翘曲。多数PCB制造采用平面工艺,因此翘曲的部分将很难正确地钻孔、成像和电镀,导致良率降低;分板后,翘曲部分在组装时也会因平面工艺遇到很大的困难。因此,最好避免这些结构,以提高制造和组装良率。

图1:六层刚挠结合板,其挠性层偏离中性轴的中心

另一种是挠性层在外层。这种设计很少见,但偶尔会出现。由于挠性材料和玻纤增强材料之间的CTE系数不匹配,此类刚挠结合板与不对称线路板结构一样,同样具有翘曲风险,也难于完成光成像和电镀,这类设计良率将会明显降低——通常会低于50%,具体取决于挠性层压板基材的厚度、刚性板之间的距离以及成像电路的宽度。此外,这些设计是否可制造取决于制造商的生产能力。

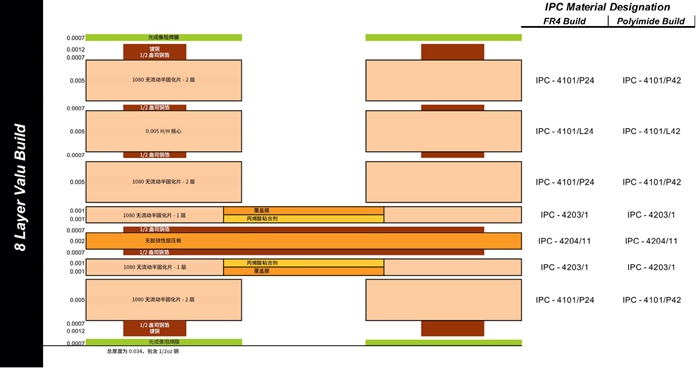

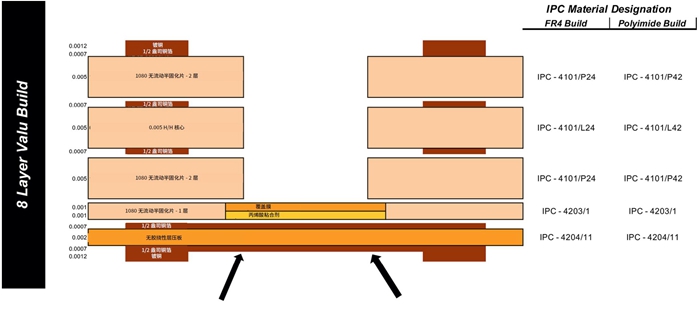

干膜层压过程对于准确地再现设计中的电路很重要,因为挠性区域在此过程中会发生变形。在层压期间,层压机对干膜施加压力,干膜粘附在基材层压板上。刚性层可保持稳定,但挠性层会随着压力改变形状,在刚挠结合界面处产生挤夹点,应变会使干膜光致抗蚀剂变形,甚至可以同时使挠性层变形,挠性层上的铜非常软(轧制退火铜箔)并且在受到应力时导致拉伸。图2显示了外层的材料叠层,其中第4层和第5层是挠性层压板。

图2:刚挠结合界面的压力点

采用挠性臂(Flex Arms)的刚挠结合设计

刚挠结合设计中非常常见的技术是采用一个或多个埋入挠性电路板而不是刚性电路板的弯折区域,通常用于适配ZIF连接器、热压焊点、传统连接器、通孔组装等。

图3是一块典型刚挠结合电路板和一块具有挠性臂的刚挠结合电路板实例,右侧的电路板是传统的刚挠结合电路板,其中每个臂埋入于刚性电路板。左侧的电路板非常相似,但中心臂埋入挠性电路板,其设计是为了与ZIF连接器配合。该挠性臂设计用于适配最终组件的在线测试,测试后会拆除报废。

图3:带有挠性臂(左)的刚挠结合板和传统(右)的刚挠结合板

与右侧电路板类似的刚挠结合设计通常具有很高的良率,并且在制造过程中很少或没有问题,从而降低了设计成本。具有一个或多个挠性臂的刚挠结合设计,使挠性臂埋入挠性而非刚性电路板处,需要更长的生产时间,并且良率通常较低。

为了生产具有挠性臂的刚挠结合电路板,我们必须构建挠性层,类似于构建整块电路板。然后,我们采用一种称为“包封”的常用技术制作挠性电路,并将其埋入刚性电路板内。在外层加工过程中,包封膜可以保护其内部的挠性电路。如果我们在外层加工期间挠性电路暴露在外,则蚀刻和电镀化学物质将会侵蚀挠性电路上的电路和焊盘。图4显示了如何处理带有挠性臂的典型刚挠结合电路板。

图4:带有包封结构的刚挠结合电路板

外层上的芯材形成了内部挠性层上电路的保护,包封结构在整个刚挠结合板生产过程中一直保留,直到电路板完成所有成像、钻孔、蚀刻、电镀、阻焊模等之前都不会去除,通常在电气测试之前才去除,以便在测试电路板的其他部分时,可同时测试挠性电路的连接。

然这类设计非常普遍,但他们的制造过程比传统的刚挠结合电路板长。首先,我们必须完成挠性层的钻孔、成像、电镀、覆盖膜层压、激光铣削等。通常,买家认为我们会同时构建整块电路板,并且不理解为什么这类设计需要更长时间,高效生产的唯一方法是按顺序构建。

一般来说,包封结构的成本并不比传统的刚性结构高很多,但生产效率要慢得多。通常手工移除,但是在某些参数下可以通过激光或受控深度铣削来移除。如果设计带有4个挠性臂,则每个部分要去除8片材料。如果你的订单是1000件,那就是必须拆除8000片芯材。在制造结束、电气测试之前完成包封结构移除,买方通常不会理解为什么他们的部件需要很长时间才能完成。

包封结构还会沿着刚挠结合过渡区域留下边缘,该过渡区域会暴露出玻纤织物。通常在这些边缘增加应变消除圆角(特别是在高可靠性应用中),以保护挠性臂不与玻纤织物边缘接触,并保护其免受磨损(图5)。 圆角材料通常是环氧树脂基的,比较软,类似于硅树脂。圆角材料也需要手工放置,导致交货时间加长。在前述的例子中,每个挠性臂将需要手工放置2个圆角材料,总共需要放置16000个圆角材料,这也需要时间来处理。

图5:为保护挠性电路板,应用于刚性区域边缘的应变消除圆角

包封结构需要调整的另一个问题是刚性到挠性过渡区域的尺寸——由不流动半固化片限定的线条。不流动半固化片其实是流动的,流动可能因制造商和批次而异,会发生一定变化,这意味着过渡区线条公差可达±0.030" 。如果该尺寸对你的设计至关重要,最好考虑用另一种增加挠性臂的方法。

Bob Burns,Printed Circuits LLC 全国市场营销经理