对于多引线SMT元器件或超小尺寸SMT元器件的返工,有多种方法可将适量的焊料放置到焊盘上。最常见的焊料沉积方法包括印刷焊料、点涂焊料和手工涂布焊料。每一种方法都有各自的优缺点,具体取决于返工过程中的各种因素。

手工焊接返工

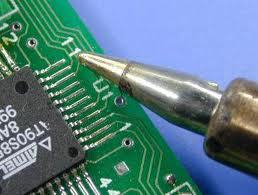

手工焊接待返工的多引线或超小封装SMT元器件是快速的,但需要操作员具备高水平的技能。对于这些

类型的SMT元器件,采用手工焊接工艺的优势是,调试期间可以快速返工元器件并返回到测试或设计工程部门。

然而,对于电子元器件采用手工焊接返工工艺也存在一些缺点。首先,缺乏一致的焊料量和一致的手工焊接均匀性,使返工过程不受控。当工艺允许添加助焊剂时,对助焊剂量缺乏控制意味着助焊剂残留物和电路板清洁度可能是潜在的可靠性风险。对于高密度区域中的一些细间距元器件,需要高技能的返工技术人员,从而限制了产量(图1)。此外,如果技术人员在放置烙铁时不小心,可能会损伤附近的元器件。在某些情况下,手工焊接不是一种经济有效的选择,因为它可能非常耗时。

图1:手工焊接待返工的细间距元器件

钢网印刷

采用钢网在PCB上印刷焊膏的方法返工多引线或超小封装SMT元器件,也有其优缺点。对于这些元器件采用钢网印刷法进行返工的优点很多,其中包括这是一种采用成熟材料的成熟技术,只要求返工技术人员具备中等水平的技能。与其他方法相比,这种返工方法的速度也很快。

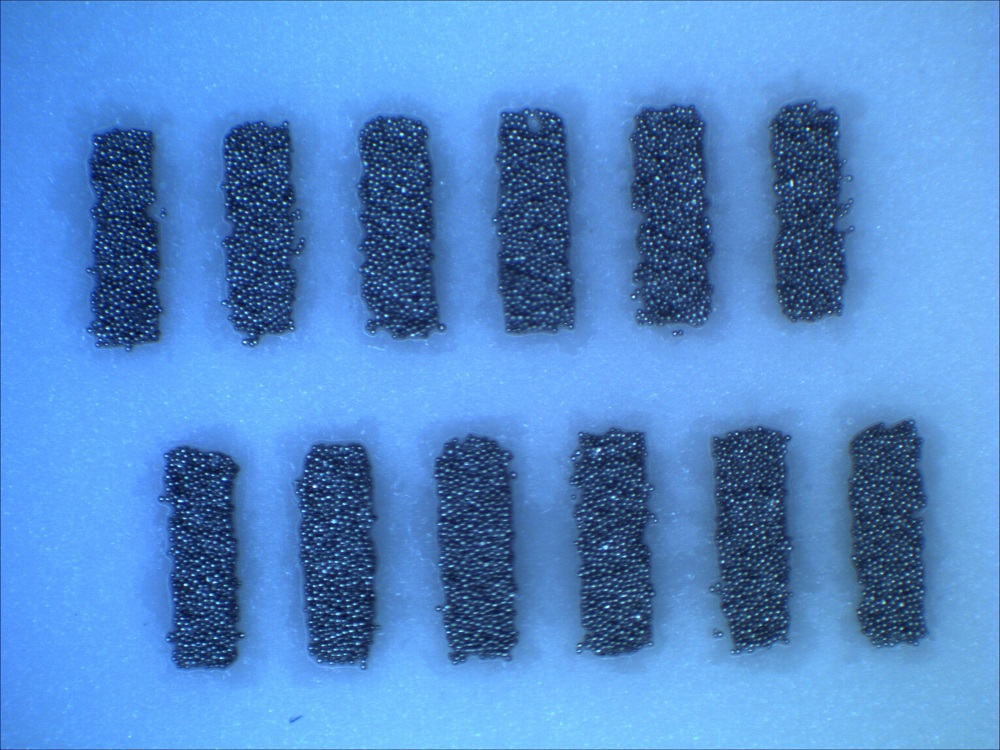

灵活的一次性钢板(图2)虽然受空间限制,但允许返工技术人员进入狭窄的空间。这些背面有粘合剂的钢网克服了金属模板的局限性,包括板的共面性、处理过程中钢网的弯曲、进入狭窄的空间,但必须在元器件周围贴上胶带以防止焊膏污染该区域,以及必须采用用于校准的夹具和清洗钢网需要时间。

但这种返工方法也有缺点,包括涉及超小封装时对钢网的处理,与焊膏印刷有关的“混乱”,以及制作钢网所需的时间(24小时至48小时),都限制了采用钢网印刷焊膏进行返工的实用性。

图2:灵活的钢网焊膏印刷

点涂

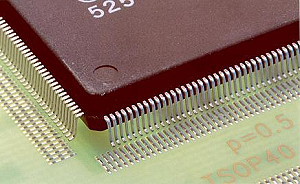

点涂及喷涂印刷,提供了替代钢网印刷和手工焊接的返工方法。当返工多引线数和/或超小封装元器件时,点涂有几个优点(图3)。这项技术最大的区别在于点涂技术的精密性。Modern Archimedes公司的螺旋式点涂机每小时可点涂20000点,最小尺寸可小至800um。单台喷涂打印设备可以高达300赫兹或每小时100万个点的恒定速度打印,这些点的尺寸可小至200 um。

喷涂的另一个大优点是,对于多层板和异形焊盘如具有相同沉积焊料量的RF屏蔽,具有高重复性。此外,这种方法比钢网或手工焊接的返工方法更自动化。虽然这种方法有许多优点,但由于其资本密集性、所需的编程以及相对慢的沉积速度,并非适用于每种返工情况。可用于焊膏沉积的点涂机起价几千美元,最高可达10万美元之多。需要一定的时间和技能水平对每个封装的占位进行编程。

点涂方法,即使经过精细调整,也比其他方法慢得多。最后,任何涉及液体和点涂的过程都需要专业知识,以使点涂系统的管路、喷嘴和其他要素保持清洁和优化。采用点涂技术及其相关的精密沉积优点涉及流变学,其实并不简单。

图3:在超细间距SMT器件上点涂焊膏

结论

工艺工程师必须综合考虑每种返工情况,考虑所需的周转时间、组件在终端运行环境下的可靠性、操作员的技能水平、可用资金和经济性,做出适当的决策。

BobWettermann是BestInc.的负责人,该公司是芝加哥一家合同返工和维修工厂。如需更多信息,请联系info@slack.net。若要读取过去的列或联系WetterMann,请单击此处。