有些人认为PCB制造过程就像一个神奇的黑匣子:设计数据发送给制造商(制造车间),然后就生产出了PCB成品。上世纪80年代的PCB制造业正是如此,按现在看来,早已过时,有时甚至令人难以置信。如今PCB制造过程非常复杂,难点在于如何识别和反馈测试得到的信息,以帮助不断优化设计数据,必须同步协调所有步骤方能成功。

与之前一样,如今PCB制造商从OEM那得到设计数据,按照工厂自身的制造模式和工艺对设计数据进行调整,然后生产出所定制的PCB产品。但是现在除了创建图片成像数据和CNC钻孔/铣削程序之外,相同的设计数据还可用于整个制造过程中的其他工艺。

这些设计数据还可助力其他质量控制环节。验证过程中有工具和软件程序,采用同一客户提供的数据可驱动质量控制反馈环。设计数据还可用于验证内层和外层电路,例如AOI和AVI过程(自动光学检测和自动视觉检测)。

设计数据还可驱动电气测试(ET)过程。如今,在PCB制造领域,电气测试(ET)发生了相当大的变化,其结果数据需要新方法来呈现结果以实现高效响应。为了闭合质量反馈环,制造商工具定位中可包含更多的检查和平衡。

从那里到达这里

早在上世纪80年代,大多数电气测试(ET)都是通过对照“自我学习”的电路板,然后将其与同批次的其他电路板进行比较来完成测试;没有网表测试类似的东西。这种方法的风险很大,因为测试标准依赖于将“已知的好电路板”作为控制基准板。如果没有可使用的高标准电路板,那么必须通过对生产批次样本进行的学习比较测试完成,存在样品电路板是坏的风险,就像老话说的“负负得正”。例如,如果电路板有一个影响整个批次的重复缺陷,那么电气测试(ET)的学习比较测试将在有缺陷的电路板上进行。 正如预期的那样,当一块有缺陷的电路板被学习后,对有缺陷的整批电路板进行测试时,它们都会“通过”,经过很多次后,这种虚假前提测试数据将导致组装厂出现灾难性失效结果,并且该批次印制板100%会被拒收。

上世纪80年代时,最复杂的问题是电气测试(ET)验证。当时的治具或栅格测试仪基于设备的测试区域以X-Y网格坐标系提供故障数据,这些治具采用PCB布线相匹配的测试针,并转换为X-Y栅格,设备在该栅格中学习电路板的电气特征。当检测到开路或短路时,设备以X-Y栅格形式报告,必须人工转换结果数据,以确定电路板上的故障位置。这通常借助于检验员放置在板上的聚酯薄膜栅格覆盖层和识别与PCB匹配的治具上的基准点来完成。检验员的困难在于正确识别设备报告的PCB位置。万用表或“蜂鸣器”用于探测可能的故障并确定它是开路还是短路。这种方法存在风险,很容易导致误判故障,从而导致漏检真正的故障。

网表测试

随着网表测试的出现,可以开发工具以图形方式识别板上的故障位置。现在可以使用电子“映射”列表将故障数据从测试设备的X-Y栅格转换为实际的PCB设计。这些方法起初很原始,但比之前的图形叠层的方法更精确。

提高质量是验证方面的重大进步。Gardien公司的Faultstation (故障站)就是极佳的案例。故障站的设计目标是根据设备(治具/栅格测试或飞针测试)报告无缝地提供实时故障验证。在今天的电气测试(ET)领域,数据是关键。

在Gardien公司的案例中,我们会收到制造商提供的工具定位数据。有时候可能只是客户的原始工具定位数据,也可能是制造商提供的处理后的工具定位数据,但最重要的是他们同时提供OEM的电子网表。通过网表,电气测试(ET)将根据制造数据创建测试解决方案,然后将电子特征解决方案与OEM网表进行比较,该过程可确认:1)电气测试(ET)程序数据与OEM要求一致;2)在制造商工具定位过程中没有引入错误。

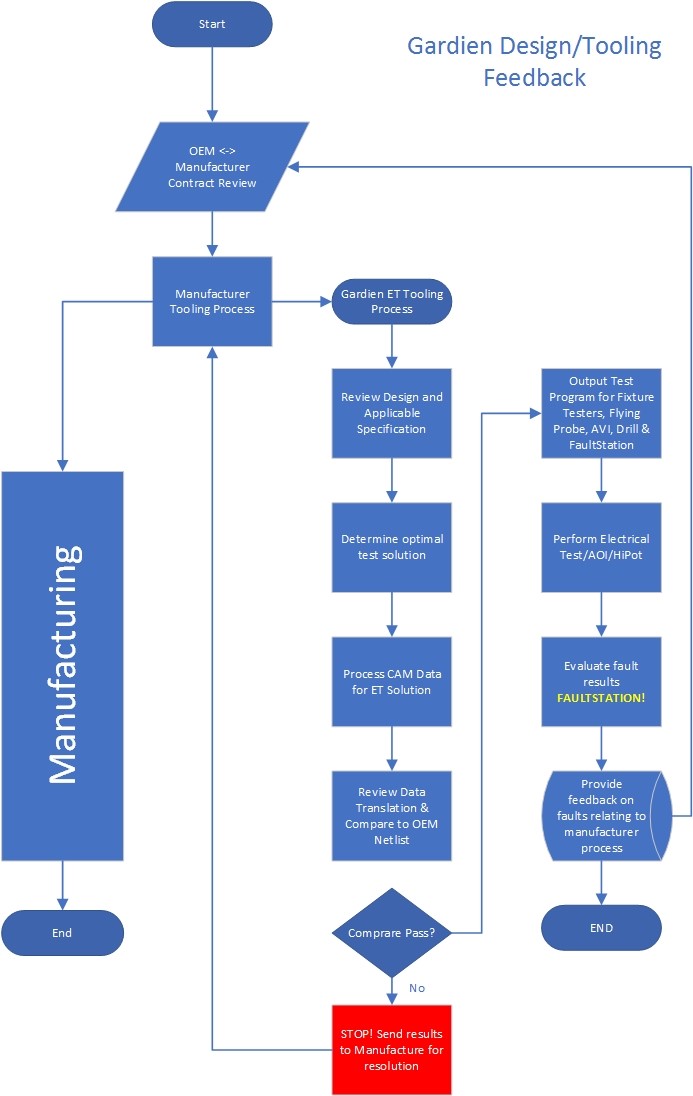

图1描绘了Gardien公司设计流程。切记:“输入的是无用数据,输出的也是无用数据”,因此正确的反馈和检查过程是必不可少的。Gardien公司电气测试(ET)流程将审查客户/ OEM要求,以及可能需要的行业规范,包括适用的IPC和军事要求。这也确保了在测试产品时使用正确的测试方法和测试参数。

图1:设计/工具定位环

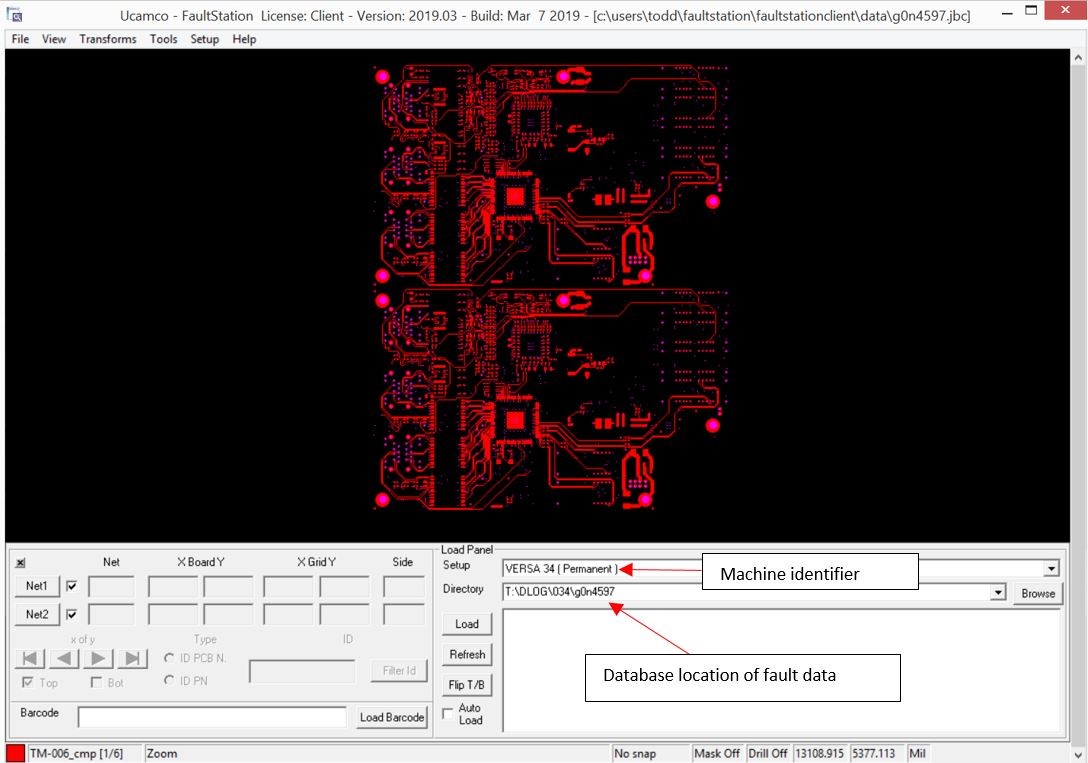

测试设备将故障数据记录到数据库以保留结果。例如,利用数据库,故障站可快速加载故障数据,并使用设计数据直观地向验证操作员展示故障。使用测试设备上的条形码,故障站可以扫描设备的故障报告。故障站查询设备数据库、定位故障记录,并以图形方式向验证操作员展示故障。 图2显示了主要的故障站用户界面,然后操作员可以逐步地审查。因为故障检查是基于PCB设计数据,所以操作员可以精确地排查故障。

图2:故障站图形用户界面

Ucamco公司故障站许可证:客户端版本:2019.03-测试版:2019年3月7日

Machine identifier:设备标识符

Database location of fault data:故障数据在数据库中的位置

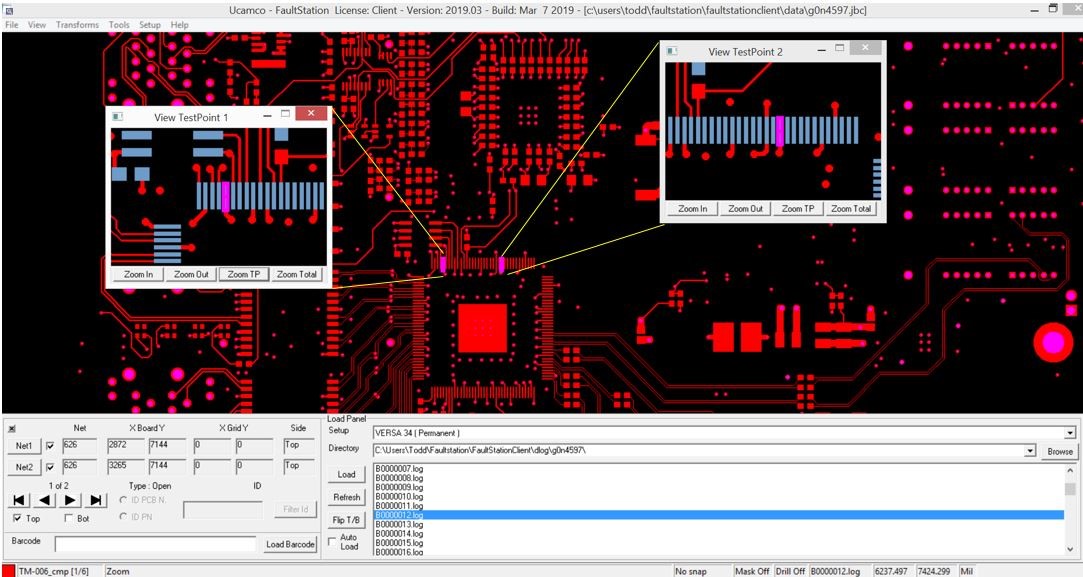

故障站可以直接根据故障数据评估PCB布局并预测概率,甚至可以在短路的情况下预测可疑故障的位置。故障站记录此数据以供之后参考(如图3所示案例)。基于该数据,可以识别系统制造约束并将与上游的工艺工程沟通,可提高未来生产的良率。

图3:故障视图

Ucamco公司故障站许可证:客户端版本:2019.03-测试版:2019年3月7日

诸如故障站(Faultstation)之类的工具利用前端的设计数据创建图形故障排除解决方案,从本质上讲,故障站使用来自OEM的设计数据模拟出 “真实”的PCB生产。当制造关键且成本昂贵的设计时,这些工具可在矩阵中提供另一个质量反馈环,形成关键的反馈组成部分,用来捕获缺陷、分析概率,并为前端提供强大的统计反馈,以便调整制程,提高良率并减少不必要的不一致性。

Todd Kolmodin担任Gardien Services USA公司质量副总裁一职,也是电气测试和可靠性领域专家。