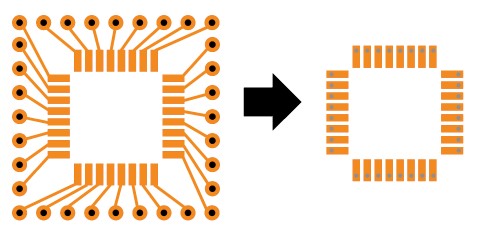

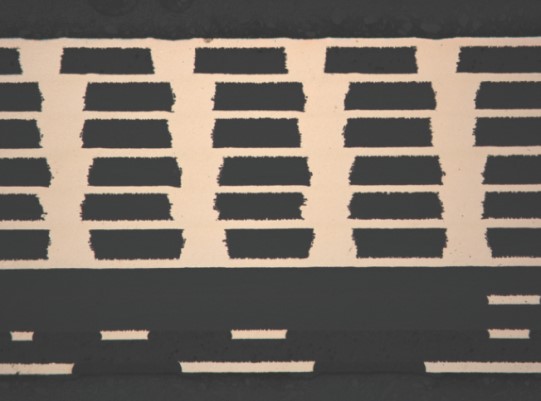

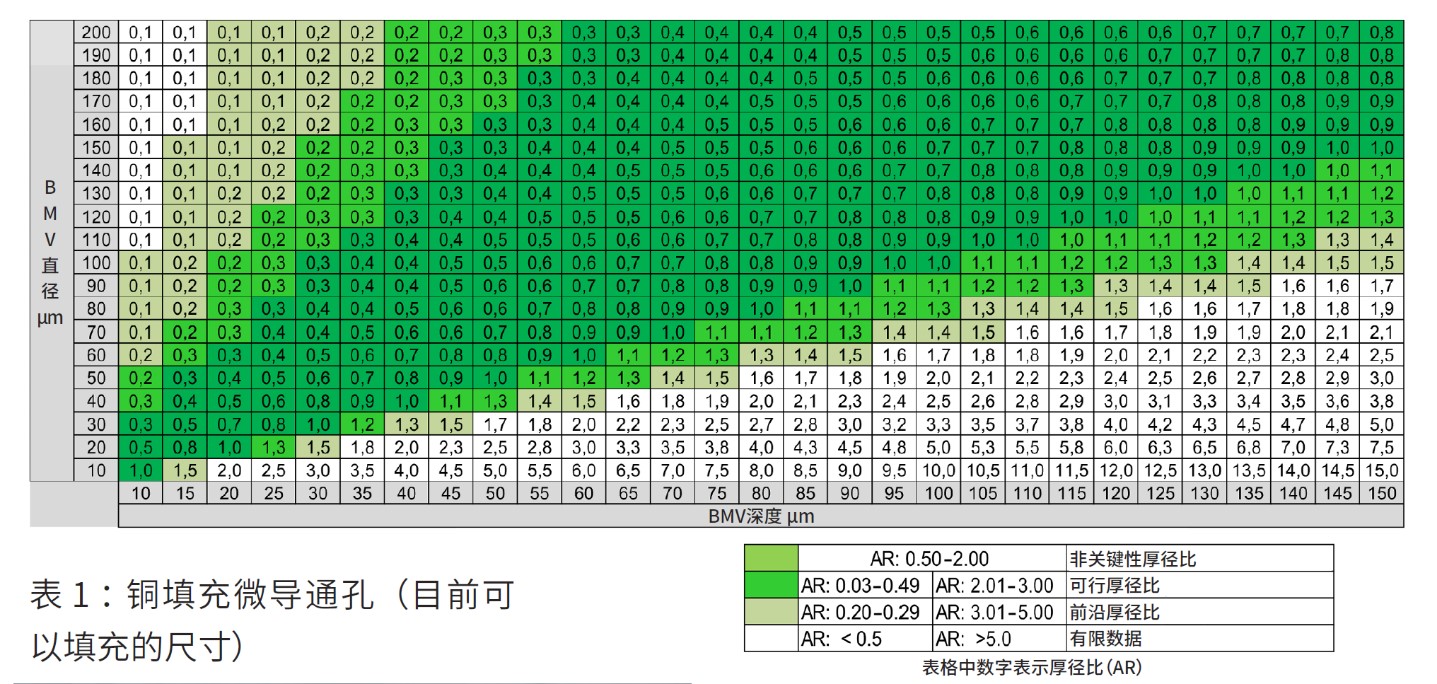

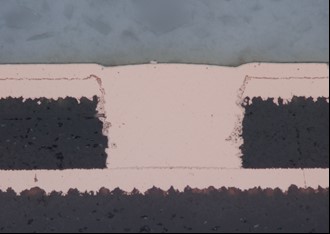

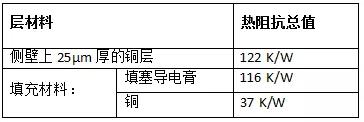

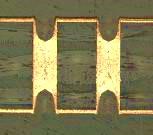

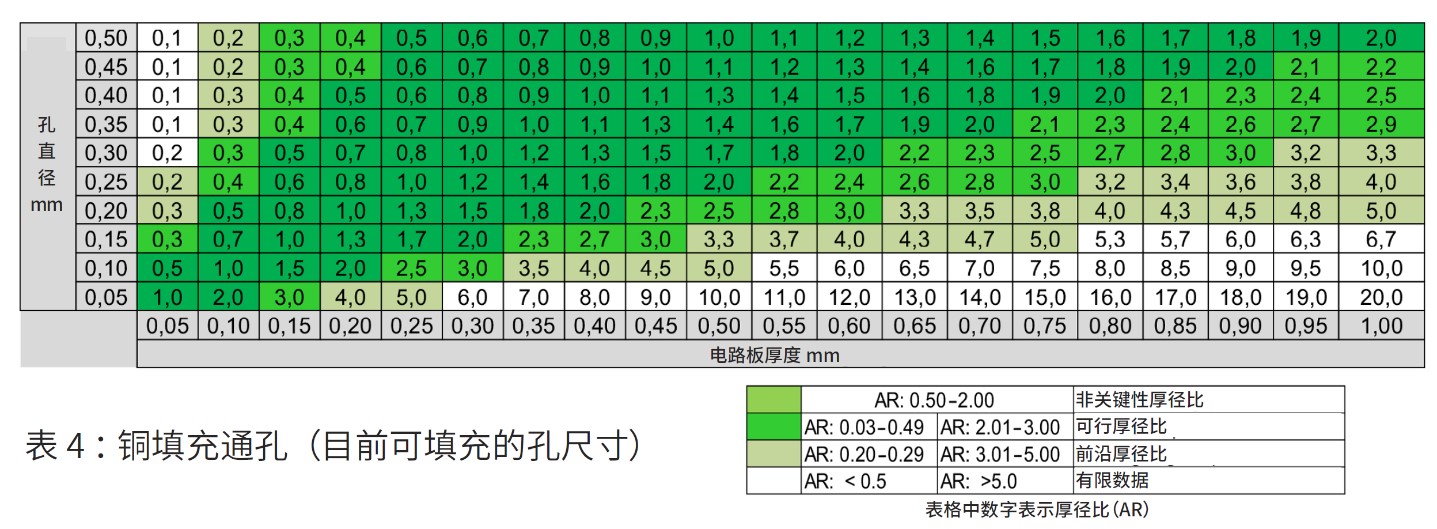

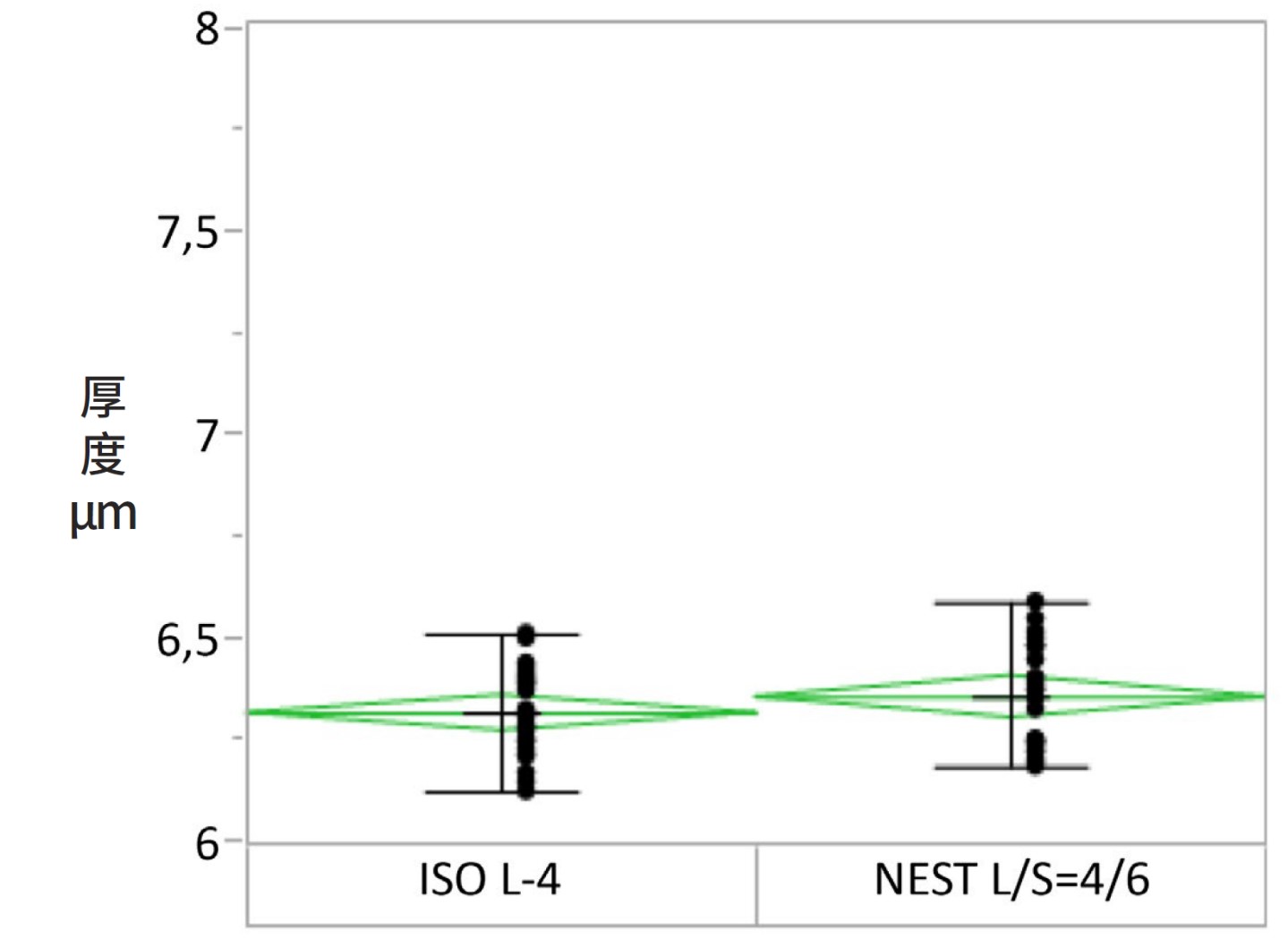

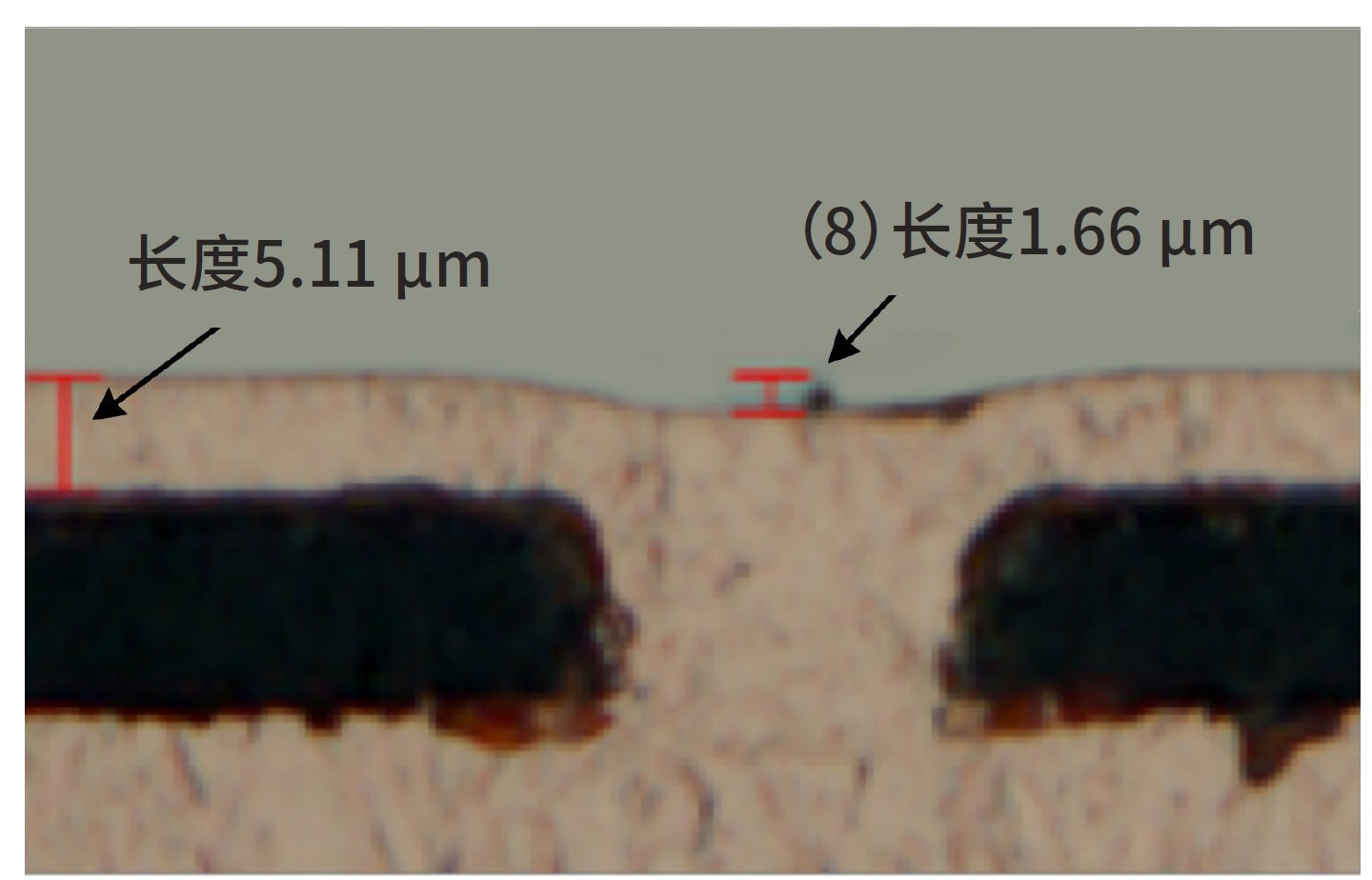

电子行业电子设备不断朝着更小、更快、更智能和更高效的方向发展。这种不断的发展推动着不同应用的各种电解铜工艺在过去几十年里得到了很大的发展。 本文将介绍这种发展背后的推动因素以及PCB上铜填充通孔、微导通孔和其他镀铜结构尺寸的发展路线图。本文还会讨论目前批量生产在利用电镀铜填充微导通孔和通孔过程中使用的厚径比、尺寸以及电镀通孔的结果。此外,本文将展示在未来应用中采用新型电镀结构的可行性研究,例如IC基板上的铜柱电镀技术。 四个主要推动因素 多年来,化学品供应商推出了带有新“填充”能力特征的电解铜工艺,这背后主要有数个推动因素。第一个因素就是电子产品的不断微型化。首个微盲孔结构就是采用HDI技术在20世纪80年代末、90年代初发明出来的。1996年,IC基板市场开始填充微导通孔。 他们引入了“填塞”技术来堆叠微导通孔以节省空间或创建焊盘内导通孔结构。这种使用导电膏的填赛技术非常昂贵,因为需要额外的工艺步骤才能实现。此外,这项技术也存在一些缺点,例如会产生“膨胀”、排气、污渍和其他质量问题。为了实现必要的微型化优势,行业一直倾向于完全用铜来填充微导通盲孔,而不是把填塞微导通孔当作先进的解决方案。如今,铜填充微导通孔几乎是所有HDI制造商会采用的标准技术。 第二个推动因素就是基板的热量管理。有消息称: “随着电子元器件的电源密度和封装密度不断增加,小空间内产生的废热也会不断增多。这就会导致温度过高,从而增加了电子器件出现故障的风险。如今,55%的电子元件故障是由温度升高造成的。” 现在需要在设备中安装具有较高导热率的部件,控制基板两个板面之间的热量传递,从而在使用周期内最大程度地减少电子器件上的过热点。高性能芯片会产生局部过热点,导致材料退化并过早出现现场故障。在高性能电子产品中集成散热导通孔可以最大程度地减少过热点的出现,因此,这种方法在行业中也变得越来越普及。 最初,散热导通孔只是标准的敷形导通孔,但导热率达不到要求。在这之后引入了填塞导电膏来提升标准通孔的导热率。但在这种情况下,出现了填塞的类似缺点。同时,人们在2006年用桥接电镀或X电镀技术实现了完全用铜填充通孔。如今,完全用铜填充通孔的结构已成为散热导通孔结构的前沿技术,因为铜的导热率几乎是最好的——尽管如此,还是必须要用铜来电镀。 第三个推动因素是信号频率。电子封装或PCB内部的电子信号频率在逐渐增高,而且这种趋势会持续下去。堆叠微导通孔和扇出导通孔越来越不利于高频信号的传输,因为这类导通孔会在高频环境下产生阻抗。因此,高频应用的发展进一步增加了市场对于诸如铜填充导通孔等技术的需求。目前,5G基础设施已经在智能手机领域内采用铜填充通孔技术。 第四个推动因素——尤其是针对导通孔填充技术而言,是质量和产量方面。电镀铜填充通孔以外的替代方法需要很多额外的工艺步骤或新材料,例如填塞导电膏(本文图6会给出具体解释)。这些额外的工艺步骤或材料引入了各种风险和制造难题,导致产量降低。因此,通过“一步”式解决方案来用铜填充通孔是更理想的方式,不需要在PCB中引入新的材料。 铜填充微导通孔 20多年前,用铜来填充微层通孔是PCB HDI生产的标准方式。例如当初引入了超级导通孔填充技术,表面的镀铜厚度非常薄(图1)。 头图: 获得专利的“超级填充”技术 同时,铜填充微导通孔替代了很多其他填充技术,例如用焊膏印制和用铜外镀来完成填塞和覆盖(图2)。这几项技术——填塞、覆盖和铜填充微导通孔——实现了焊盘内导通孔结构(图3),给PCB设计师带来了优势。焊盘内通孔设计的优势在于这种技术对高速设计非常有用。 图2:填塞和覆盖后的微导通孔 图3:带有导通孔和焊盘内通孔结构的TQFP封装外形 此外,铜填充微导通孔与填塞技术相比也有明显优势。例如,微导通孔内的材料是铜,而其他材料则会有可能导致排气现象或具有不同的CTE值。而且与不好控制的传统填塞方式相比,铜填充微导通孔中出现空洞的几率要小很多。 铜填充微导通孔技术的发展和使用为任意层HDI技术的引入打开了大门(图4),通过堆叠铜填充微导通孔来形成铜填充通孔。这种功能可以让HDI电路板设计师使用铜填充微导通孔灵活地在PCB中创建复杂的信号通道。 图4:用电解镀铜进行堆叠和填充实现任意层技术 如今,几乎所有关键尺寸的微导通孔都是用无杂质的铜进行填充。表1所示是可以用水平和垂直电镀设备来填充的微通孔尺寸。表格中的数字表示厚径比。该表格表示市场上各类铜电解液配方的性能。对于不同的厚径比,每种电解液配方都展示出了各自的特性。 表1:铜填充微导通孔(目前可以填充的尺寸) 用于微导通孔填充的尖端电解液配方(图5)主要有以下特性: · 电镀的电流密度最高可达到2.5 A · 产生25%的延展性 · 拉伸强度可达35 kNm² · 表面微凹小于5µm;电镀时间小于40分钟 · 表面铜层厚度达到13µm;同时可以完全填充尺寸为100µm×89µm的微导通孔 图5:用尖端电解液配方电镀铜填充的微导通孔剖切面 铜填充通孔 在批量生产中用铜来填充通孔的技术起源于2005年,从X电镀或桥接电镀技术的引入开始。研发桥接技术主要是为了在避免掺入任何杂质的前提下完全用铜来填充通孔。这样完全填充的通孔对于PCB设计而言有很多优势,例如高频电路板中的导热性和信号完整性。 通孔填充可通过多种方式实现。可以用导电膏填塞或者采用电解镀铜工艺。对于尺寸较大的孔(也就是直径>500 µm),主要使用导热膏进行填充。对于尺寸较小的孔(即直径<500 µm,可行厚径比AR>0.5且<5.0),通常使用桥接电镀技术来填充铜,这种方法比导电膏填塞工艺有更多优点。首先,和导电膏填塞技术相比,桥接电镀技术需要的生产步骤更少一些(图6)。这意味着在生产成本方面具备显著优势。 图6:用导电膏填塞通孔与镀铜填充通孔的对比 桥接电镀技术在导热性方面也比其他填充材料更有优势。和市场上任何填塞导电膏的较差导热性能相比,铜可谓最好的导热材料之一(表2和表3)。 表2:铜和填塞导电膏的导热性对比 这一优势可以让PCB设计师将散热导通孔的数量减少70%,同时还可以更加关注过热点的导热和冷却效率。 表3:铜和填塞导电膏的热阻抗对比(例如板厚1mm、直径0.3mm、25µm侧壁铜层) 如图7所示,填塞导通孔的三个可靠性隐患没有在镀铜填充通孔的过程中出现。虽然空洞(1)和表面微凹(2)与工艺控制有关(风险较低),但起泡现象(3)与材料及尺寸有关。填塞导电膏(30ppm至50ppm)与铜(16.5ppm)的CTE值不匹配可能会导致起泡。已有相关人员调查研究了填塞导通孔中的这3种现象。 图7:用导电膏填塞通孔和镀铜填充通孔的对比 用导电膏填塞通孔可能会导致这3种现象全部出现(图7右侧),但是用铜填充通孔时则消除了起泡现象(3)。使用现代铜填充通孔工艺也可以避免空洞(1)的形成,这种工艺在操作过程中不会产生空洞。在桥接铜和填充的过程中,通过复杂的自动化设备控制可以实现这一点。此外,在铜填充通孔工艺中使用正确的设置也可以将表面微凹(2)控制在5µm以下。通过粘性较高的导电膏来填塞通孔,这类丝网印刷方法根本不可能采用上述控制3种现象方法。 桥接电镀技术的原理是:在第一次镀铜的电镀过程中会形成铜桥(图8a)。这种桥接电镀方式是填充通孔的关键。在这一步之后,顶部和底部只留下两个微导通孔,后续会进行一个或多个微通孔填充步骤来往里面填充铜(图8b和8c)。 图8(a-c):通过“桥接电镀”专利技术实现铜填充通孔 桥接电镀铜工艺在与水平镀铜工艺结合使用时效果最佳,因为水平系统可以在孔中的流体力学方面发挥出关键优势。这种方法可以得到无空洞的电镀结果,表面镀铜的铜层厚度也非常薄,铜也更加均匀,而且与垂直电镀设备相比具有更高的产量。 可以用铜填充的通孔尺寸如表4所示。这张表基于最新一代水平电镀设备中使用的各种商用铜电解液。 表4:铜填充通孔(目前可填充的孔尺寸) 目前铜填充通孔领域内的研发工作主要包括以下主题: · 缩短加工时间(成本为驱动因素) · 减少表面镀铜时铜的用量(成本为驱动因素) · 提升均匀性(技术为驱动因素) · 改善填充性能,表面微凹程度更低(技术为驱动因素) · 保持零空洞(质量为驱动因素) · 选择参数来电镀厚径比更高的通孔 其他电镀铜新技术 微导通孔和通孔的填充技术已经发展成熟并应用到了生产当中,电子产品市场需要更新的功能,例如IC基板或较小RDL(重新分布层)结构上实现的柱状电镀,可以在IC基板水平上实现拼板级封装(PLP)。这类研发工作已经取得了很大的进步。让这些技术得以实现的原因正是使用了较新的设备和最近研发出来的铜电解液。新一代第一台铜电镀设备可以做到以下几点: 1. 在600 mm×600 mm的在制板上电镀6µm厚的铜层,铜层厚度分布小于5%(图9) 图9: 600 mm×600 mm在制板上达到的铜层厚度分布 2. 在表面镀层厚度只有5 µm、表面微凹小于2µm的前提下可以填充尺寸为15 µm×10 µm的微导通孔(图10) 图10:600 mm ×600 mm在制板上达到的铜层厚度分布 此外,这种新型电镀工具可以实现IC基板上的拼板级封装。因此,IC基板行业就可以和半导体晶圆级封装技术相竞争并且能够电镀更多新的结构,例如铜柱。 总结 本文介绍了使用电解镀铜工艺填充微导通孔和通孔技术的现状,展示了目前能够用电解铜工艺进行填充的微通孔和通孔尺寸。此外,文中还给出了用铜填充通孔和用导电膏填塞通孔的对比结果,并阐述了铜填充通孔技术的优势。本文还讨论了微导通孔填充和通孔填充的未来,同时还提到了下一代技术,例如使用新型电解镀铜工艺在IC基板上实现拼板级封装(PLP)及铜柱电镀。 Mustafa Özkök,Atotech 柏林办事处全板电镀与图形电镀全球产品经理 Sven Lamprecht,Atotech公司OEM/EMS技术交换部总监 Dolly Akingbohungbe,Atotech 首席现场服务化学工艺工程师 Moody Dreiza,Atotech 北美地区电子产品业务总监 Alex Stepinskiis,GreenSource Fabrication LLC 副总裁 Akif Özkök,Atotech 员工

更多内容请点击在线查看。