移除并更换一个球栅阵列(BGA)器件后,应该确保焊料球与PCB互连的可接受性。此保证及其要求是客户的出厂检验标准。《IPC-A-610电子组件的可接受性》的最新版本——G版针对于不同等级的组件,概述了非常通用的验收要求。根据测试结果或《IPC-7095 BGA设计和组装工艺实施》(目前为C版)中的建议确定工厂内部要求,对610指南要求进行补充,是开发更有针对性验收标准的一种方法。

BGA的大部分检验要求都是基于IPC-A-610标准。现有标准不要求进行X射线检测。但是,如果有客观证据证明符合要求,则可使用工艺验证代替X射线检测。当对返工后的BGA进行目视检查时,检验的依据是IPC-A-610的要求,则应根据最新的IPC-A-610标准采用适当的检验放大倍数。在可行的情况下,需要对BGA器件外周的焊接端子进行目视检查。通过观察焊料球与电路板界面或焊料球与封装界面,检查润湿程度、助焊剂残留量,或是否有任何明显的裂纹、短路或其他异常现象。此外,目视检查通常会确定元器件主体的“1”号焊料球是否对准。

其他目视检查包括是否有焊料球缺失、与相邻导体的最小电气间隙距离、头枕缺陷、焊点桥接、

焊点断裂、润湿不当或没有焊料熔融迹象(如果采用基于焊膏印刷的返工工艺)。如果使用X射线检测BGA,则在进行BGA X射线检测时,需要审查是否符合两个要求。

如果在返工后采用X射线检测BGA,则在IPC-A-610标准中有两个要求。对于塌落的(通常是锡铅合金)焊料球,允许的最大空洞率为检测区域的30%。不包括与电镀工艺相关的空洞,应在最终客户和需要完成返工的公司之间应该协商确定最大空洞率。对于非塌落焊料球,IPC-A-610未规定空洞率要求。

提示:BGA可能需要因各种原因进行返工。BGA返工的一些原因包括有缺陷的元器件、内存升级或部件版本的更改。在拆卸和更换元器件后,需要检查新放置的元器件是新元器件还是重新植球的元器件,以确保元器件更换后的互连。

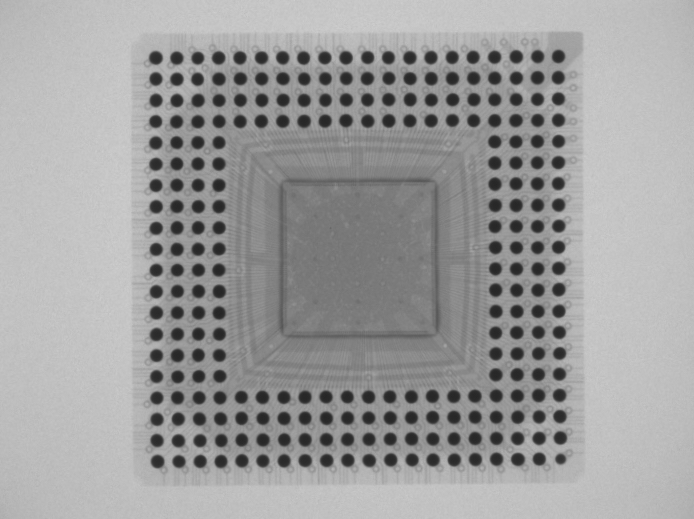

BGA返工后的X射线检查(图1)需要检查时间来确定焊料互连的可接受性。从足够远的视场对BGA区域进行“扫描”以查看整个阵列是开始BGA返工后检测工艺的一个好方法。在远视场扫描之后,技术人员应放大BGA器件,检测焊料球的形状、尺寸和一致性。

图1:BGA返工后。对其进行X射线检测

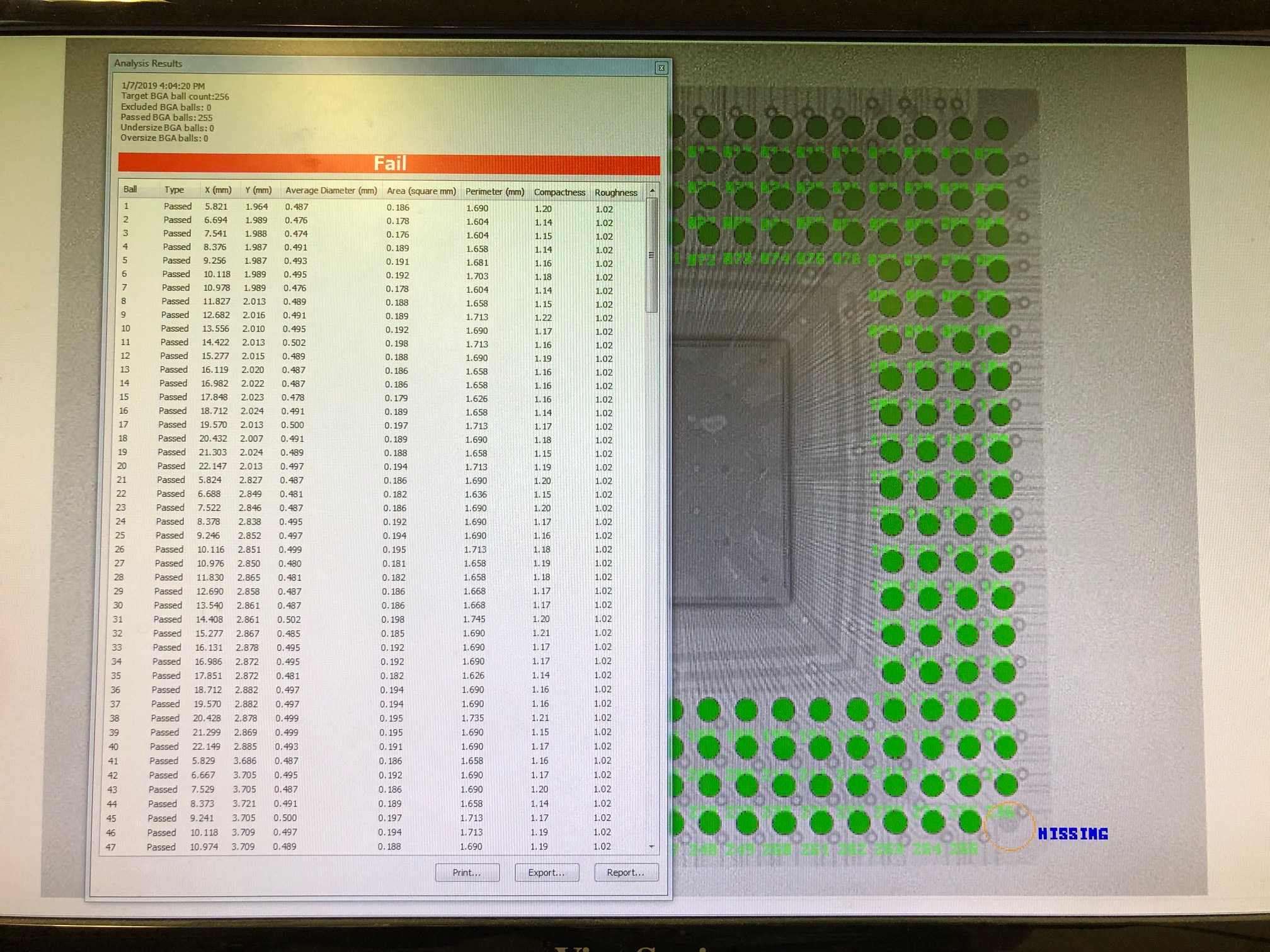

从BGA器件的一个角开始,技术员在阵列上来回操纵X射线,直到扫描完所有焊料球。更先进的X射线系统可以用验收/拒收标准进行编程,以更全面地自动化这一过程。更自动化的X射线系统可以扫描同心度(即球体形状)、焊料球直径、焊料球间距和其他参数(图2)。

图2:自动X射线检测返工后的BGA可发现缺失的焊料球

总结

今天的许多设计包括BGA或面阵列封装器件。当需要进行返工、更换这类器件时,更换后的BGA检测可能包括目视检查和X射线检测。根据与客户协商确定的检验标准,可能需要对返工位置进行目视检查、基本的X射线检测或更先进的自动检测,以确定互连是否可接受。

BobWettermann是BEST Inc.的负责人,该公司是芝加哥的一家合同返工和维修工厂。如需阅读往期专栏或联系WetterMann,可单击此处。