作者:Gregory Vance(罗克韦尔自动化公司),Todd Vick(环球仪器公司)

电子组装制造工程师面临的主要挑战之一是确定SMT贴片机对产能的影响。通常,SMT贴片机供应商会要求工程师提供几个(5-10个)产品来模拟其机器的生产能力。但是,如果工程师的公司是一家生产多品种、小批量产品的公司,他可能需要知道新机器对1000多种产品的影响。目前,没有仿真工具可以有效地模拟这种状况。这一点在《2015 IPC国际电子互连技术路线图》中得到了证实,该路线图指出:“为了更好地处理日益增加的互连密度需求,并响应获得更好的组装设备投资回报的市场需求,制造业须持续改进建模和仿真工具和软件。这些需求包括更好的负载平衡方法和提升机器利用率。确定组装生产线平衡的工具需要灵活处理制造商现在面临的多品种产品组装。”[1]

罗克韦尔自动化与环球仪器公司合作开发了一款工具,可以模拟多品种产品生产及其对各种SMT生产线配置的影响。用于建模的信息包括每个拼板的元器件贴装数量和每小时贴装的元器件。借助这些工具,可以分析电子组装工厂以寻求改进机会,并进行“假设”分析来模拟机器变化所产生的影响。

SMT生产线建模目标

1.确定适合产品品种的适当机器。

2.确定产品生产是否达到了应有的速度。

3.确定电子组装产品的生产是否基于最佳生产线配置。这对于有多条生产线配置的工厂至关重要。

SMT贴片机建模的研发

1.发现机器生产周期不良

在环球仪器的设备上进行样品产品生产仿真后,发现观察到的生产周期是仿真周期的2倍到3倍。于是,大家集中精力查找原因。之后进行了改进活动,以规划过程并观察产品生产。发现了有如下几个项目影响产品生产周期:

- 元器件库贴装速度减慢。

- 由于没有足够的吸嘴来拾放产品所需的元器件,导致贴装梁与贴装头之间不平衡。

- 跳过吸嘴和主轴。

- 单个元件输入的大量贴装。

- 进出机器的拼板传输速率缓慢。

- SMT生产线上机器之间的优化和元器件分配不佳。

- 操作员对工艺的反应速度有差异。

影响生产周期的最大问题是没有所需数量的吸嘴可用于机器/生产线所生产产品的多种元器件。为了使生产线之间产品移动的灵活性达到最大化,相同类型的机器配备了标准吸嘴配置。仅在需要新元器件封装时才更改吸嘴配置。为了解决这个问题,为了确保机器具有足够的吸嘴以优化机器程序,定期对吸嘴进行检查。

就上述问题对产品进行了检查,随着这些问题的处理,观察到的生产周期减少到与模拟生产周期一致。

2.认识到生产周期并不代表SMT贴片机的利用率

生产周期表示与基准相比产品的运行如何,但并未反映出基于其产能的机器利用率。对于贴装机,产量可以用每小时贴装的元器件数量(CPH)进行衡量。

CPH =(每个拼板的元器件贴装数量)/(每个拼板生产周期(小时))

制造商通过两种方式提供SMT贴片机的CPH技术规格。第一种方法是通常所说的“最大CPH”[2],它代表制造商能够达到的最高生产速度,第二种方法基于“IPC 9850”[3],CPH按元器件封装类型分类。表1列出了进行这些测试所要求的“每个拼板的元器件贴装数量”。

| Source | Test | Placements per Panel |

| IPC 9850 | QFP-100 | 36 |

| IPC 9850 | QFP-200 | 30 |

| IPC 9850 | BGA-228 | 36 |

| IPC 9850 | 1608C (0603C) | 400 |

| IPC 9850 | SOIC-16 | 80 |

| Manufacturer | Maximum CPH | ? |

表1:进行IPC和制造商测试的每个拼板的元器件贴装数量范围示例。

“IPC 9850”性能测试可用于比较同类设备和制造商,但它们不一定代表制造商正在生产的产品。通过对比表1与表2中全球各种样品产品的复杂性,便可以理解复杂性。

| Range of Placements per Panel | Count of PCB Assemblies by Side | 6-Month Panel Volume Forecast | Panel Volume % |

| 0-299 | 1,250 | 682,380 | 44% |

| 300-599 | 766 | 523,832 | 34% |

| 600-899 | 401 | 178,584 | 11% |

| 900-1,199 | 212 | 96,884 | 6% |

| 1,200-1,499 | 60 | 59,540 | 4% |

| 1,500-1,799 | 21 | 10,593 | 1% |

| 1,800-4,500 | 31 | 7,134 | 0.50% |

| Total | 2,741 | 1,558,947 | 100% |

表2:每个拼板的元器件贴装范围样品与组件数量和预测拼板数量的对比

于是有了一种想法:使用简单回归为CPH开发“每个拼板元器件贴装数量”的模型。首先需要采用之前的生产历史研究这种关系。

CPH的机器数学模型

可以利用包含生产拼板以及生产一个工单总时间的报告。用该报告计算SMT贴片机模型的每个拼板的平均CPH。使用平滑线的散点图来查看机器模型的变量之间的关系。这种较平滑的线是符合数据的线,可探究两个变量之间的潜在关系,而不需要拟合特定的模型,例如回归线。

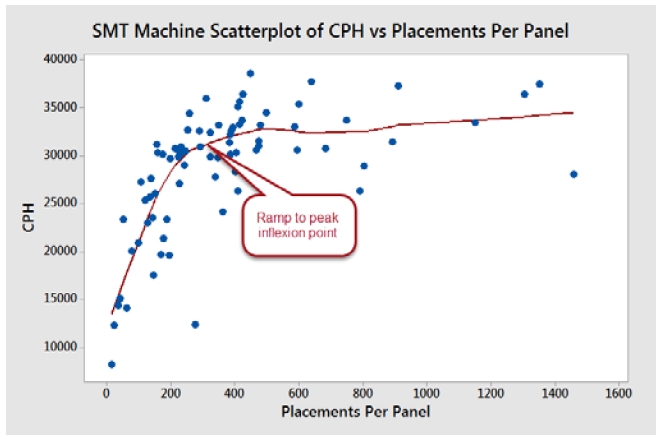

图1:CPH散点图与通过生产数据得到的每个拼板元器件贴装数量的对比

“每个拼板元器件贴装数量”与CPH之间存在关系,但有些点不符合较平滑的曲线。 另一个观察结果是,实际的CPH值与制造商声明的规格值相比差别很大。

由于生产数据被用于模拟这种关系,因此前面概述的所有问题区域都代表了模型中的性能部分并增加了模型中的无用数据。另一个想法是使用制造商的通用产品仿真数据。 产品仿真信息包括:

1.每个拼板的元器件贴装数量

2.SMT贴片机的仿真生产周期

3.CPH(计算)

这将滤除生产和机器配置问题中的干扰,然后可用于建立一个实际的CPH公式。使用仿真的周期时间数据,研究“每个拼板元器件贴装数量”与CPH之间的关系。

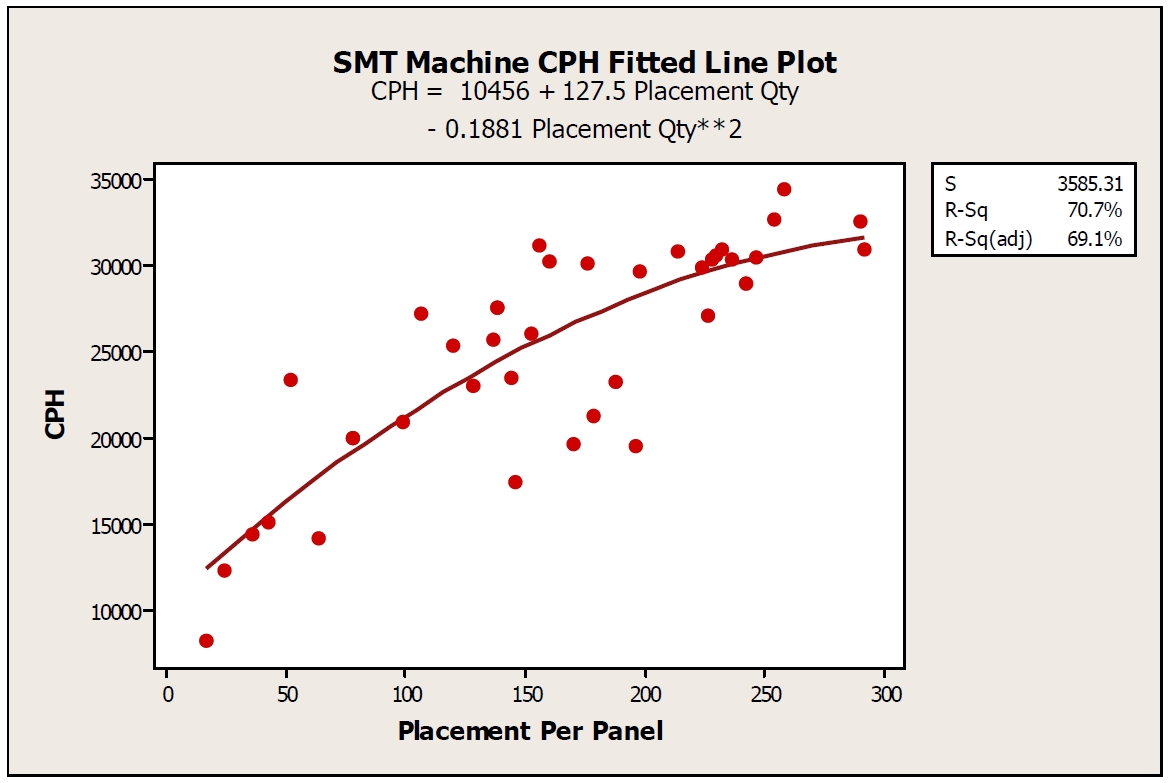

图2:CPH散点图与来自SMT贴片机产品仿真的与每个拼板元器件贴装数量的对比

散点图揭示了“每个拼板元器件贴装数量”与CPH之间的关系。可使用皮尔逊相关系数(Pearson Correlation Coefficient)评估关系的强度。0.536被认为适中,P值为0.000意味着在统计上高度相关。这表明“每个拼板元器件贴装数量”可以很好地预测CPH。

使用散点图确定红色平滑曲线变平的拐点。在该拐点之上的“每个拼板元器件贴装数量”数据点的CPH值被平均并标为该模型机器的“最大CPH”。对于这台SMT贴片机,“最大 CPH”为32311, “每个拼板元器件贴装数量”达到了300以上。该“最大CPH”值比较接近IPC 9850中1608四板测试速率下达到的37000 CPH [2]仿真数据。

使用简单回归来创建拟合线图,以生成曲线倾斜部分的方程式得到“最大CPH值”。对于这台SMT贴片机,二次方程提供了最佳拟合。

图3:对于元器件贴装数量少于300个的拼板,通过每个拼板的贴装数量预测SMT贴片机CPH的拟合线图

进行回归分析时,需要检查R-平方和残差图,以确定方程与原始数据的吻合程度。

拟合线图中显示的R-Sq项代表CPH方程考虑了预测变量(每个拼板元器件贴装数量)的变化量。越接近100%越好。该模型的R-Sq项为69%。由于该模型旨在用作产品在一台给定SMT贴片机上运行情况的晴雨表,因此该R-Sq项是可以接受的。

数据点和拟合线之间的差异称为残差。残差表示回归方程无法解释的误差或变化量。需要检查4个项目以确认模型中没有异常数据点。这4个项目分别是:

- 正常图:残差形成一条直线。

- 直方图:残差看上去形成了一条正态曲线。

- 对比拟合:残差包含在一条直线带上,图中没有明显的图形。

- 按观测顺序的残差图:残差看上去处于统计控制中。

图4:SMT贴片机CPH残差分析

对于所有罗克韦尔自动化公司使用的其他SMT贴片机模型,完成了对“每个拼板元器件贴装数量”与CPH进行比较的过程,以使用回归方程(线性,二次或三次)识别“最大CPH”,并对得到“最大 CPH” 的斜率建模。

最终生产线模型

生产线模型由以下3个部分组成:

1.工厂产品输入。

2.产品CPH和生产周期计算。

3.产品影响分析。

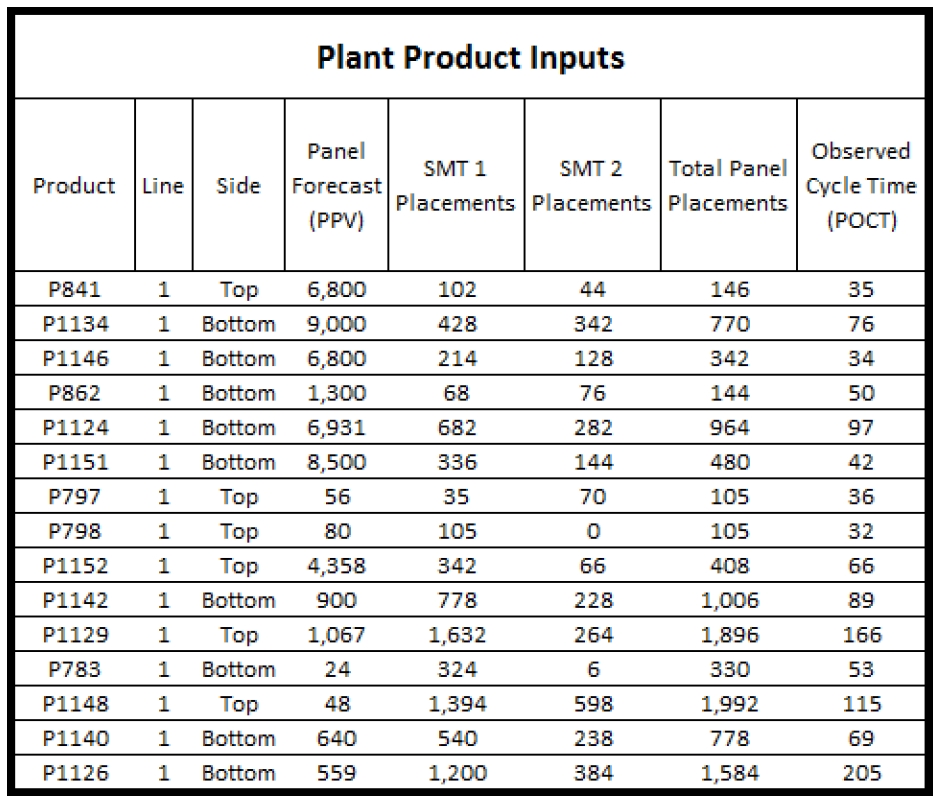

工厂产品输入是指:

1.产品编号。

2.SMT生产线名称(如果工厂有多个生产线配置,这点很重要)。

3.产品的加工面–正面或背面。

4.预测产品拼板产量(PPV),建议进行4到6个月的预测来获取小批量产品数据。对产品拼板预测进行汇总,为工厂确定预测拼板总量(TPV)。

5.生产线中每台SMT贴片机的每个拼板元器件贴装数量。

a.为了更好地解决未来假设分析问题,建议根据喂料器宽度(4 mm,8 mm,12 mm等)确定每台机器每个拼板的元器件贴装数量。

b. 可以计算每个拼板元器件的总贴装数量。

6.所观察的产品生产周期(POCT),代表该产品在组装生产线上被观察到的加工周期约束。

图5:生产线模型输入。

CPH和生产周期计算:

1. 生产线上每种SMT贴片机类型的回归方程和“最大CPH”。

a. 通过每个拼板的实际元器件贴装数量,可以计算出产品CPH(PCPH)和生产周期(PCT)。这些数据是当生产线运行时,这些产品在该生产线上的生产潜能。

b. 一条生产线上的贴片机“最大 CPH”的总和,代表生产线的CPH。

2. 进入SMT贴片机工作台的拼板传输时间,一般是在2-6秒之间。

3. 典型的钢网印刷机和焊接设备拼板到拼板的间隔时间。

图6:生产线模型计算。

产品影响分析(输出):

1.生产线约束周期时间(LCCT)是指机器的约束周期时间。如果生产线上的约束机器为贴片机,则在传输拼板时,由于机器未生产产品,因此会增加通常的拼板传输时间。(许多SMT贴片机都可以选择预拾取元器件以减少拼板传输时间的影响,该生产线模型的配置假设此功能未启用。)

2.生产产品时,SMT贴片机的净CPH损耗(NCLM)。该数据表示在生产产品时,由于生产线的另一瓶颈和拼板传输时间,CPH潜在损耗取决于机器未拾取并贴装元件的时长。

NCLM =(PCT-LCCT)* PCPH-(MaxCPH-PCPH)

NCLM =每台机器的净CPH损耗

PCT =机器的产品生产周期

LCCT =生产线约束周期时间

MaxCPH =该机器的最大CPH

PCPH =该机器的产品CPH

3.产品运行生产线CPH(PRLCPH)。该数据表示当运行该生产线时该产品在该SMT生产线配置下的CPH潜能。

PRLCPH = LineCPH +ΣinNCLM

PRLCPH =产品运行生产线的CPH

LineCPH = 生产线CPH

NCLM =每台机器的净CPH损耗

4.生产线CPH能力的百分比(%LCC)。该数据表示产品在该生产线配置中使用的生产线CPH能力的百分比。

%LCC =生产线CPH能力百分比

PRLCPH =产品运行生产线CPH

LineCPH =生产线CPH

5.拼板产量百分比(PV%)。该值为产品所代表的拼板产量相对于该工厂总拼板产量(TPV)的百分比。

PV%=拼板产量百分比

PPV =产品拼板产量

TPV =总拼板产量

6. CPH类别(CPHC)。这是根据运行生产线时所采用的%LCC分配给产品的权重。

a. 如果%LCC <25%,CPHC = 10

b. 如果25%

c. 如果50%<%LCC <75%,CPHC = 3

d. 如果%LCC> 75%,CPHC = 1

%LCC =生产线CPH能力百分比

CPHC = CPH类别

7. 产量类别(VC)。这是基于产品代表的拼板产量百分比分配给产品的权重。总拼板产量(TPV)分为三个部分:产品拼板产量按产量排序,分为拼板总产量的前40%、中间40%,和后20%。

a. 前40%,VC = 10

b. 中间40%,VC = 4

c. 后20%,VC = 1

VC =产量类别

8.(CPHC x VC)产品。产品权重介于1到100之间,表示产品在该生产线上的产量和CPH利用率的排名。这是一个优先考虑因素,数值越大,对根据生产线配置和其拼板产量提高CPH利用率的潜在影响就越大。

9. 产品生产周期比(PCTR)。所观察生产周期(POCT)与计算出的产品的生产线约束生产周期(LCCT)的比率。 PCTR大于1.0表示产品生产速度低于其计算得出的潜力。理想情况下,该值将介于0.8和1.2之间,代表模型中的典型误差。

PCTR = POCT / LCCT

PCTR =产品生产周期比

POCT =所观察产品的生产周期

LCCT =生产线约束生产周期

图7:生产线模型影响分析

结果与结论

1.机器和生产线模型可用于快速评估整条生产线的产能和CPH利用率,以选择最佳机器。有了更多的表格,估算可以反映出更换机器的投资回报。更换现有生产线上两台SMT贴片机后,生产线模型预计产品生产时间每月将减少44小时(减少32%)。

2.通过使用(CPHC x VC)和产品周期时间比(PCTR),工程师可以评估逐条生产线来评估整个工厂,以识别具有最大改进机会的产品。当用于评估SMT生产线时,确定并优化了8个产品周期时间比(PCTR)较大的产品,每个月可节约136小时的产品生产时间(减少30%)。

3.通过评估(CPHC x VC)和集思广益的替代生产线配置,工程师可以进行假设分析以确保产品在最佳生线配置上生产,以最大限度提高设备能力利用率和产能。产品的“每个拼板元器件贴装数量”和“预测拼板产量”是选择购买什么样的SMT贴片机时需要考虑的重要因素。

现在,有了信息设备制造商,他们可以计算设备的CPH方程与客户共享,以补充“IPC-9850”和“制造商最大CPH”数据。供应商和客户可以一起了解不同机器对其所有产品在SMT生产线上的影响。

参考文献

- 2015年IPC国际电子互连技术路线图,2015年,第E1-68页

- GS-426-00 Rev. D,Genesis平台GC120Q,GC-60D,GI-14D,GX11D,GC30S,GX-11S通用规范,2009年,第45页

- IPC-9850,表面贴装设备特性,2002,表单9850-F1性能

编者按:本文最初发表于《SMTA International 2016》的会议论文集中。