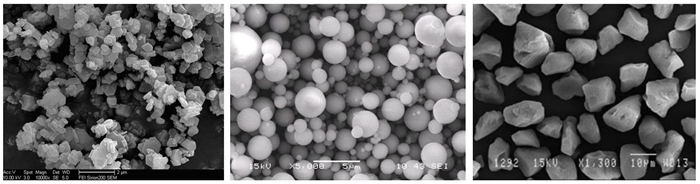

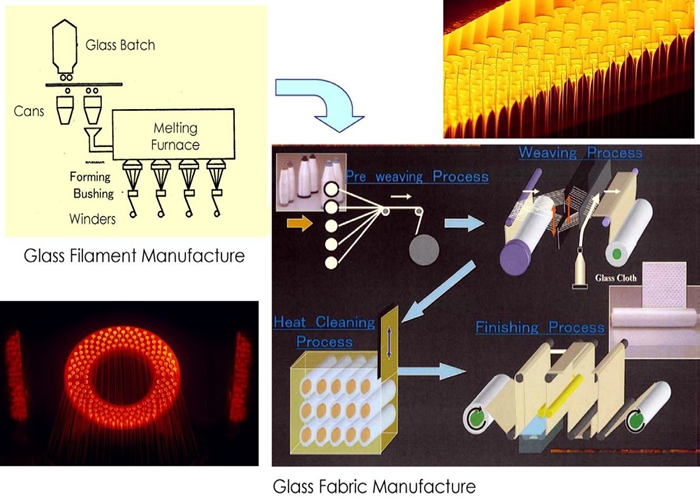

近日,IConnect007的主编Nolan Johnson采访了Panasonic EMBD公司业务开发团队经理Tony Senese。Tony Senese向Nolan Johnson介绍了材料及其组成部分的基本概况,不断变化的业务模式与制造材料的成功方法,以及如何让公司保持盈利。 Nolan Johnson:你能介绍一下材料成本和结构方面发生的变化吗? Tony Senese:谈论成本比谈论价格要容易得多,因为价格是可以协商的。不要考虑通货膨胀的因素。每个人都想谈论材料所要求的所有技术整合,却没人能理解在过去30年至40年之间我们经历的结构性变化。 先来看全球概况,即人们之前一直在使用的材料、现在有哪些材料以及都发生了哪些变化。1980年,大约90%用于制造电路板的材料都是FR-4。但目前只有大约60%的材料是FR-4,这意味着材料的基本组成成分是环氧树脂、E级玻纤纤维和铜。对于这其中的原因,可能存在不同的观点,但对于成本驱动因素,大家的看法是一致的。 行业更中意的是含有40%其他材料。制造商、OEM和材料供应商都喜欢谈论这些话题,因为这些材料提供给每个用户的价值各不相同,其本身也是互不相同的。很长时间以来覆铜板制造商的利润都非常低,以至于他们都忘了1980年制造FR-4材料时是什么样的感受。那时,FR-4利润非常高,不含其他开销的毛利率达到了70%左右。 我们使用基本材料分别是树脂、玻纤和铜,现在这三种材料仍然是成本上升的主要推动因素。但现在和以前的不同之处在于以前这3 种材料可以加杠杆,当时这些材料都是大宗商品。所有业界人士都把这些材料当成技术材料,因为做了大量的研究来提升性能。 最基础的双组分环氧树脂,也就是如今胶水会用到的材料,几乎全是由Panasonic制造的。其价格大约是每磅1美元,北美地区有10家不同的树脂供应商生产这种材料,欧洲地区有2家到3家供应商。当时,亚洲才刚刚进入这个行业,但这种产品非常容易生产,所以刚入行的公司都是自己内部生产这种材料。这些产品商品化后非常便宜。它们也是一种非常优质的粘合剂和树脂材料,在复合材料中会用到。 玻纤也已经问世很久了。1980年使用的大多数玻纤型号曾经有一段时间也适用于其他产品的工业用途。那时价格是每平方米1美元至2美元,如今的价格也基本仍保持在这个水平。此外,电镀铜曾经仅在我们的行业中使用。我们如今非常火爆的应用(包括电池),在以前是没有这么大需求量的。铜的价格由铜的商品价格以及转换成本决定,也就是电力和资本支出。1980年,铜的成本价大约是每平方英尺30美分。 当你把这3种材料加到一个0.059材料(仍然占到了业务的很大一部分)上,以每平方英尺2.5美元的价格出售,仍然能达到70%的毛利率。但这已经是很久以前的事情了。很多人可能会争论说这不是真正的毛利率,因为我们的净利润一直很低,保持在两位数,而且当时我们也会在其他方面有大笔支出。当时行业内很多大公司的利润都是非常高的。议价确实取决于你在市场中的地位以及供求情况;它和成本没有太大关系。 如今,标准FR-4材料的整体价格并没有发生太大改变。经过40年的通货膨胀(不论你怎样设定通货膨胀的标准),这些材料的成本以美元计算都下降了30%至40%。但毛利至少是降低了一个数量级,现在制造FR-4材料的净利润已经只是很低的个位数,除非你是以大批量的形式生产价值几十亿美元的这种材料。很多人都认为FR-4材料不挣钱。 Johnson:毛利已经降低到了杂货店的那种水平。 Senese:是的,除非是公司运营良好。如果公司运营不好,那就不得不停业倒闭。这是覆铜板厂商寻求新材料的动力之一,要找到能够提供其他价值的材料并做出改变。我们因此也要变得更加专业化。树脂、玻纤和铜的原材料供应商则改变了更多。我们在美国境内公司使用的环氧树脂材料只有一家供应商可以供货,而且价格不便宜。在中国大陆和台湾,以及日本,大量环氧树脂都是公司内部自己生产的。为了保持盈利,他们必须要进行垂直整合;他们能以那种达到分销商销售的批量低价生产自己用的环氧树脂。 剩下40%的材料采用的是专用树脂,这些材料的成本非常昂贵。与每磅1美元的价格相比,这些材料的价格大约要贵10倍到20倍。铜箔的价格和过去的价格相差不多,但还是主要取决于需求量。很难找到供应铜箔的新供应商。专用于PCB的产能已经分配给了电池生产。有些专门从事铜箔生产的供应商已经停业倒闭了,还有一些公司被合并了。这也是个毛利很低的行业;所有铜箔供应商都在高端产品应用领域竞争,因为只有这个领域能维持多一点的利润。 玻纤行业和铜箔行业的情况差不多。玻纤的价格一直以来没有出现大的变化。实际上,按型号比较的话玻纤的价格下降了,所以我们中的大多数公司才能让每平方英尺的FR-4价格保持在较低水平。但这个行业中的很多公司因为几乎没有什么利润都选择不再开发低端市场产品。不论玻纤的成本是多少,都无利可图。而玻纤布领域的创新技术则非常昂贵。例如石英玻纤,这是市面上损耗最低的玻纤,其性能是E级玻纤的10倍以上;其他材料的性能都介于石英玻纤和E级玻纤之间。 我们从一家以商品为基础的原材料供应商转型成为了靠制造专用材料而生存下来的供应商。不论树脂是PPO、氰酸酯树脂、聚丁乙烯,还是聚苯并恶嗪树脂,我们公司采用的都是这类超低产量的工程热固性材料。大多数情况下,我们不是这些供应商客户群中比重最大的一部分,但我们也算得上是可以支持他们开发新产品的重要支撑。这意味着我们在使用不是为了巨大的库存量而生产的供应链,能够保证客户可从源源不断的物料流中获取材料。这让技术金字塔顶端变得非常拥挤。 所以这也是促使我们进一步了解终端用户、终端用户的客户以及驱动市场发生改变的因素之一。他们有没有告诉我们真实的情况?不是因为我们的客户和他们的客户在对我们说谎,而是因为这些事都是根据假设来做出预测的,有些时候假设是准确的,但有些时候是不准确的。当你找到一家玻纤供应商时,你会问的问题是:“你们生产的E级玻纤材料很完美,是我们信得过的材料,也想把这种材料用到我们的FR-4中。同时我们大约两年前开始使用你们10年至15年前开发的那种低Dk玻纤,但我们需要更好一点的材料。你们能为我们生产吗?” 这些人准备向他们的老板汇报情况,就好像你是另一个星球来的,因为他们甚至都不愿意问“你打算买多少?什么时候需要?”他们也知道我们没法给出满意的答案(笑)。问我们这个问题也只是浪费时间。他们现在直接去找终端用户。覆铜板厂商直接和终端用户沟通,而且原材料供应商也开始这样做,因为他们想知道自己需要在这个任务上花费多少时间,他们什么时候可以将产品推向市场,以及客户打算什么时候购买这种材料。带来挑战的因素是成本和供应链,我们不再身处商品区间。在转向低成本领域的过程中,每家身处供应链中的公司都要力争规避风险。他们要审查哪个因素会破坏目前的现状。 从一代材料转向下一代材料时,需要解决的一个问题就是如何让一家材料供应商说服一家玻纤材料供应商或树脂供应商相信新一代材料会产生重大影响。曾经有客户以及客户的客户(终端用户)问过我好几次这个问题,我无法轻易给出答案。当结构发生变化时就会出现真正的改变,这时就需要支出成本。直到开始有真正的设计投入生产,才能开始讨论成本问题,因为降低成本完全是由产量决定的。它不一定要和FR-4材料的产量一样,但至少供应链上要有几家供应商在大量生产这种材料才可以。大部分用于生产树脂、玻纤和铜的原材料都属于商品材料。化学品是在树脂中使用,而且玻纤生产方式导致生产批量不得不保持在一个较低的水平。小产量使整个供应链的毛利都很低。对于高阶技术方面面临的挑战在于要弄清楚产品在什么时候以什么价格购买材料。 PCB领域能够走到今天的公司之所以能幸存下来是有他们的理由的。在我们行业内,其中的一个理由就是我们采用了相对于70年代末和80年代初更保守的商业模式。他们曾经非常敢于冒险。那时候,冒险对于行业而言常常是一种会获得高回报的行为。如果那些人不冒任何重大风险,会很难满足市场需求。 我来给你举一个例子。在上世纪80年代,我们在电路板行业中面临的最大难题之一就是缩小特征尺寸、间距和介质厚度。我们要使阻抗可控。电路板变得越来越厚、芯材变得越来越薄,间距要求和真正的位置公差也变得越来越严格。电路板公司之前一直没有想出如何补偿原理图来应对这些变化。 之后有一家公司提出,可以按照常识制造一种单向半固化片。这种半固化片基本不会沿着玻纤轴移动,因为它不是编织的。如果你按照一个方向放置一层半固化片然后再按另一个方向放置一层半固化片形成一种对称结构,就可以在标准FR-4复合材料中实现零移动。但这种做法也存在一定的局限和问题,我知道Isola公司的Ed Kelley会向你们详细介绍这个话题,因为他当时参与了这个项目。可这个产品确实是可行的。我认识的所有测试过这个产品的人都认为这个产品的对准度远远超过了他们的预期。这种产品对于FR-4而言是一个很大的威胁。如果这种产品能够成功推向市场,它的影响将会是颠覆性的。但是,研发这种材料的公司是一家低产量制造商。他们从没有签下足够的大客户让这种产品投入批量生产,所以他们失败了。 同时,很少能安稳一段时间的PCB行业开始投资研发前端工程设计和设备。他们决定用原理图补偿来解决这个问题。通过原理图补偿,进行调整,从技术上而言他们得到了自己想要的。对他们而言这种解决方案是最佳方案,但对于某个特定的供应商而言却是一个噩梦,所以他们消失在了行业中。这就是我们这个行业会出现的一些情况。通常要在两个方案中抉择,没有被选中的技术就会无法生存。我们行业中的大多数人都知道这种情况(笑)。很长一段时间以来我们总是能看到这种情况发生。 松下工厂 Johnson:多年前,你可以冒险去做某些事情,因为那时候你的利润可以支撑你这么做;但现在你却不能这样做了。 Senese:是的,这就是我们现在的处境。最近几年一个明显的变化就是使用低Dk玻纤来降低高端材料的Dk和损耗。通过树脂降低高端材料的Dk和损耗是有限的。这种改变对于覆铜板厂商而言是相对比较容易的。但这种做法的成本也比较高,因为这种玻纤的成本要比E级玻纤的成本高。但在接下来的10年至15年间设计将从6Gb不断上升到12Gb、25Gb及100Gb,损耗必须要降低。目前,市场中大多数低损耗材料都是MEGTRON6这样的E级玻纤。下一代材料已经转向了低Dk玻纤,和20年前NELCO-13SI使用的材料一样。很长一段时间内那种玻纤的生产都达到了一定的批量,现在因为要提高速度所以又对这种材料有了需求。 但这种玻纤仍然很难买到;这种玻纤中只有大约1%至2%是为我们行业生产的。服务器和交换机领域中的某些设备需要将损耗降低20%至30%,所以他们开始生产这种材料。我们每天都在生产这种玻纤:我们的MEGTRON7N使用了一种低Dk玻纤,目前这种材料还没有像E级玻纤一样投入批量生产。即使对于我们这种生产相当多低损耗材料的公司,其产量在近期之内不可能赶得上MEGTRON6的产量。 我们可以从两家合作供应商买入生产这种玻纤的原材料。直到最近,我们都没有遇到供应问题。去年我们第一次遇到了供应问题,因为好几家其他的OEM在没有深入研究供应链的情况下几乎同时采用了这种材料,所以这种玻纤出现了供应紧缺的情况。这次紧缺情况对每家公司产生的影响都不一样,但是在那段时期之内,我从人们口中听到了各种各样的故事。其中一些故事完全是捏造的,但有些却是真正发生的。人们根据你所说的给出承诺,再根据大致估计酌情减少。作为一家供应商,如果对于每个终端用户或制造商说的话,都选择相信,对某个特定市场预测估计每年会增张几百点,但我们都知道这种情况不可能出现。 你在规划业务的时候一定要秉承务实的原则,所以你会变得保守一点。有时候,保守主义是错的。作为一个团体,我们还没有学会如何很好地管控在供应链中开发技术需要承担的风险。和十年前不一样的是,我们现在和供应商的合作关系更加密切,给他们提供有关行业动态的最新消息。现在出现的情况是,两个不一样的资源正在开发第二代低Dk玻纤。生产玻纤材料的厂商都在关注第二代低Dk玻纤,原因与我们想要大批量生产低损耗材料、小批量生产FR-4一样,因为处于给自己设定的框架中是公司生存下去并获得利润的方式。 Johnson:Tony,你认为行业如何才能摆脱这个给自己设定的框架? Senese:行业可能不需要消除这个框架,但需要协同合作才能更好地完成工作,要每个月、每周和每天都保持沟通,预测整个供应链的情况,并且就大趋势问题进行更加坦诚和谨慎的探讨。其中一个大趋势就是5G技术的到来。这个领域中有一些设备需要使用低损耗材料甚至是像PTFE这样的高频材料,而且会面临成本的持续降低压力。 过去,这种趋势给那些能够为低成本材料构成的数字产品制造材料和电路板的公司创造了机会,例如含有FR-4和PTFE的混合电路板。或者是高速电路中,长期以来都是在接地电源中使用带有FR-4的混合电路来消除成本,因为接地电源层的Dk和Df无关紧要。有些OEM在充分利用这些技术,但有些OEM则没有利用。Panasonic在生产新材料的时候总是会讨论这些问题。我们希望能确保客户在不需要低损耗性能时,他们在高速数字部分有替代材料可以使用。 Johnson:你们考虑得很周到。 Senese:这样确实是有帮助的。这是在不谈价格的前提下消除成本的一种方法。为了成功制造一种材料,你要按照一个列表做好100件事,这就是其中之一。还有一点需要注意——材料必须要与堆叠结构中的低成本材料相兼容,这样才能在保证电路正常工作的前提下节省成本。 Johnson:随着应用中出现了这些大趋势、商业模式在不断变化,你的意思是人们要给出相当准确、实际的需求预测,才能及时生产出符合要求的材料。我们要如何改变预测模式? Senese:如果我能回答这个问题,我就能当Panasonic公司的总裁了。我们现在的行事方法之所以和10年前不一样是因为人们意识到了当你和材料供应商沟通的时候,你不能拿着枪架在他们脖子上对他们说,“你给我生产出这种材料。”所有从事设计工作的人都应该意识到这一点,而且他们经历的痛苦也让他们越来越清醒地意识到这一点——当他们改变基材时,这些改变会影响到业务模式。这些都是必须要考虑的。任何部门的项目经理都知道应该提出一个切实可行的日期并且做出调整。 当我们开始和OEM沟通项目时,我们做的第一件事就是问很多有关时间安排的问题。通常情况下,这意味着要让一个人或一个团队尽早参与进来。最积极的OEM会尽早在联系供应链之前安排这些人,所以他们可以在有需要的时候及时获取信息——提前了解这些问题,以免在项目进行中出现问题。 2011年日本遭遇海啸以后,这个地区的玻纤制造商不得不关停几个生产低Dk玻纤的熔炉。这并没有给Panasonic的业务带来什么影响,但给我们最大的竞争对手之一带来了不小的麻烦。这种客户会记住因单一采购源而带来的教训。如果一个产品的制造产地出现了问题,我们总是有备选供应商在其他地方生产这款产品。这是OEM在开始讨论材料供应时应该考虑的因素之一。几乎所有公司供应的材料质量都很好。但能够及时提供大批量新型原材料的供应商却很罕见。因此,OEM在规划项目的时候必须要考虑到要有应急预案。 供应链需要深入了解这些原材料,同时需要准备应急预案。如果你选错了供应商,他们可能在实际生产方面不具备应急预案能力。即使他们能订购到原材料,但如果中间出现了问题,你还是无法按时拿到材料。对于OEM而言这是全新的问题,因为他们已经习惯了购买商品材料。即使是在电子产品行业,除了专用的低产量芯片以外,他们的大型供应商的货架上总是存储着成百万上千万的零件。 用于生产环氧树脂的各种固体化合物的高倍放大图像 Johnson:刚才我们聊到了一些趋势,比如电池。目前推动电池技术不断发展的一大因素就是汽车行业,所以对铜的需求量出现了巨幅增加。电池给铜材制造商带来的利润率可能高于铜箔的利润率。同时,同样的汽车制造商也在将大量的电子产品纳入车内,导致市场对电子产品的需求也在不断增加。 Senese:在过去5年里我们购买的材料当中,铜箔的波动情况最严重。就工厂面积而言,我们不属于规模最大的供应商,尤其是在低端材料领域,所以我们面临的挑战就是如何生产出更薄的铜。你可以在客户生产的产品中选择一种器件为他们供应材料。 例如,几乎所有的iPhone型号(8、9和10)都采用了3微米厚的铜积层工艺,所以会牺牲2mil的铜。这就是产品发货时的状态。但我们并不出售铜。除了两层内层外,为了生产产品必须要买3微米铜,而且都是从一家铜材供应商那里购买。从本质上来讲,他们买了三盎司的铜,但在这个改良型半加成工艺中只使用了十分之几的铜。浪费掉的铜会再次被铜材供应商回收利用。 这种动态情况会让手机这种大批量产品的成本降低。对于这种超细间距的加层制造工艺而言,这种做法简单易行,具有附加优势。但当他们购买这种铜的时候,其价格比0.5盎司铜的价格要贵10倍。忍痛承受这个昂贵的价格并且告诉自己这些付出会获得回报,这可不是我们的供应链应对问题的方式。这是一种价值主张,必须要在设计师刚开始设计产品的时候就理解这种主张。在手机行业中很容易做到这一点,因为它是个为期一年的循环。如果你今年做了错误的决定,明年就可以及时纠正。在IT和汽车行业,你没有这样的机会去纠正自己的错误。 Johnson:是的,这两个行业中的商品使用寿命要长很多。 Senese:没错。有个很长的开发周期,然后因为每个人都不喜欢冒险所以又要经历一个很长的商务采用周期;他们不可能每年都有重新开始的机会。这就给我们造成了一定问题。我们可以轻易说服人们相信“铜材价格的波动程度是最剧烈的,如果你想在铜材上节省一些成本,你要开始采用半加成工艺。”如果你想做加层产品或“在任何层上添加导通孔”之类的产品,这种方法是很棒的,但如果你制造的是采用1个或2个层压周期的传统多层结构,这种方法就是行不通的。例如,IT行业的大多数公司都在为线路卡和背板产品的外层寻求HDI材料。 这种方法是有可能的,而且必然在某种水平的技术层面实现。它会成为5G设备的成本驱动因素之一。但我们还是需要传统服务器、路由器和交换机上的网络作为我们的主要支撑。他们无法直接从细间距或成本的角度来利用这项技术,但都同时在学习这项技术。在接下来的10年当中会出现一些变化,人们不会大量利用减层法工艺,因为这样会浪费大量的铜材。 Johnson:有很多决策都是与那个领域有关,那些设计师对下游制造工艺的影响力非常大。设计师或设计团队可以通过什么方式来帮助这点? Senese:曾经的解决方法是对他们说,“你们一定要告诉我们想法。”现在变成了:“我们必须要听你们表达想法,需要了解你们的需求。”我们的供应链已经落实了这一点,但我们的听众需要认真倾听并且通力合作,了解其中的利弊并做出权衡。换句话说,就是要沟通。 Johnson:你认为在这样的对话中,分销商扮演着什么角色? Senese:分销商在沟通中扮演着越来越重要的角色,尤其是在进口领域,大多数沟通都是由那些完全没有触碰过产品的人完成的。他们要学会和他们制造商的客户以及OEM沟通交流,从而获得有效信息。分销商变得越来越智慧、越来越积极,而且他们涉足的领域也越来越广泛。曾几何时,分销商要做的就是拥有一个库房、一些货架和一辆大卡车,或者是和当地的货运公司签订一个很划算的合同。这种情况现在还存在,只是你现在和所有客户的互动程度要增加一个等级。因为和每个制造商的沟通范围都是不一样的。即使Panasonic公司投入了大量资金鼓励人们展开这样的对话,但当业务规模很大的时候,公司还是会欠缺广泛到位的沟通。 Johnson:看来分销商能够给出可靠的预测信息。 Senese:没错。我们用两种不同的方式进行预测。一种是前瞻性预测,和材料有关的长期预测。另一种预测和我们即将发售的产品有关。最佳分销商会整合某种形式的ERP/MRP闭环系统,通过这种系统,客户能够在网上订购产品并知道库存情况。这种方式从老式的口头客户服务升级到了允许分销商每月或每周都了解市场情况并向委托人汇报。 多年以来,他们可以每年都预测出哪些情况会发生,至少对他们所在的区域而言是这样的。但事情总是不会按照预测的那样发生。客户并不会一直在市场中屹立不倒,而且你必须要为即将发生的情况做出调整,但那些大事件并不像年度趋势/月度趋势中出现的波动一样很难应对。为了能够盈利并且继续运营,他们必须要管控好这些因素。 Johnson:你肯定能猜到我下一个问题会问什么。制造商在这个过程中扮演着什么角色? Senese:制造商在我们当中承担着最艰巨的任务,不论是物流方面还是其他方面,最后还要承担非常大的财务责任。成功制造商必须要做到的,我将其称之为仿真垂直一体化。他们对待供应商和客户的方式就好像他们是自己公司的一部分。换句话说,不断进行沟通交流、相互问很多问题、提供大量信息,当问题出现的时不要持对立立场。作为一家材料供应商,我想要的是开放式的沟通并且让事情变得越来越好,而不是传统的应急灭火模式。我们和我们最大的客户在这方面做得很好,但在2级和3级工厂中,我们都还在学习如何应对这种难题。 Johnson:Tony,在我们结束这场采访之前,你想不想概括一下材料的发展趋势? Senese:材料会继续改变、提升并且不断发展,但记住这些只是材料——不是奇迹。电子产品供应链上的每家公司都要携手合作才能实现目标。材料供应商在朝着希望的方向前进,但需要所有人的努力才能让技术得到发展,依靠沟通我们才能实现目标。

更多内容请点击在线查看。